Contenido:

A partir de la construcción de un edificio pequeño, por ejemplo, una casa de campo o un edificio comercial en un corral, los bloques de claydite a menudo se eligen como material de pared. El motivo de esta elección es el excelente rendimiento de este material, así como la capacidad de hacer bloques de arcilla-arcilla con sus propias manos.

Características técnicas del hormigón de arcilla

Este material de construcción es de alta durabilidad. Las pruebas muestran que la arcilla expandida puede soportar una carga de hasta 20 Mn /m2. Dependiendo de la fuerza, distingue las marcas 100, 150, 200.

Este material de construcción es de alta durabilidad. Las pruebas muestran que la arcilla expandida puede soportar una carga de hasta 20 Mn /m2. Dependiendo de la fuerza, distingue las marcas 100, 150, 200.

Al mismo tiempo, el peso de las unidades individuales es relativamente pequeño, lo que facilita la carga y descarga y la colocación.

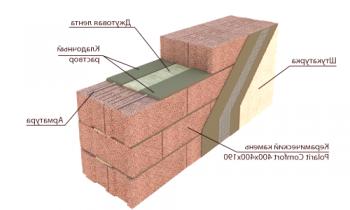

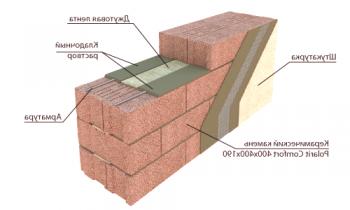

Claydite es un buen aislante térmico, no teme el fuego, el agua (absorción de agua, no más del 7%), tiene resistencia a las heladas y proporciona aislamiento acústico. Es un material respetuoso con el medio ambiente, seguro para la salud.

Comprar material de construcción es la solución más fácil, pero requiere mucho dinero. Para ahorrar dinero, puede organizar la producción de bloques de arcilla con sus propias manos. Esto es posible justo en el sitio donde se planea la construcción. Además de ahorrar, la autoproducción también se justifica por el hecho de que le permite mantener la confianza en la calidad de los productos.

Composición de una mezcla de concreto claydite

Los bloques de arcilla están hechos deUna mezcla de cemento, arena, agua, claydite y varios aditivos.Los primeros tres ingredientes son paquetes, y el material principal que define los parámetros básicos es claydite.Además, el uso de aditivos útiles: resina de madera de albura (para aumentar la resistencia a las heladas) y lignosulfonato técnico (para aumentar la conectividad de la solución).

Fabricación: etapa preparatoria

Para la preparación de la solución es necesario el cemento portland de escoria o el cemento portland M400, que se utiliza como aglutinante y para crear una capa texturizada.Al mismo tiempo, su cantidad en proporción se toma igual a una parte.También se requiere grava Keramzite - 8 partes, arena fina de fracción fina (sin impurezas de lodo) - 2 partes (más 3 partes - para la capa de textura), agua - a una tasa de 225 litros por metro cúbico de la mezcla.En el proceso de preparación de la mezcla en agua, puede agregar un detergente en polvo (aproximadamente una cucharadita); esto agregará la plasticidad del concreto.La mezcla de la solución se realiza con una hormigonera: primero se mezclan los componentes secos y luego se mezcla el agua con ellos.La consistencia de la mezcla resultante debe parecerse a la plastilina.

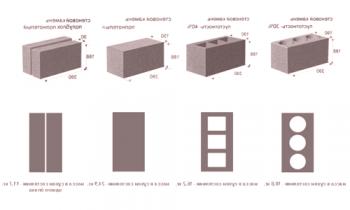

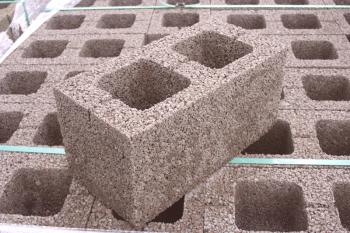

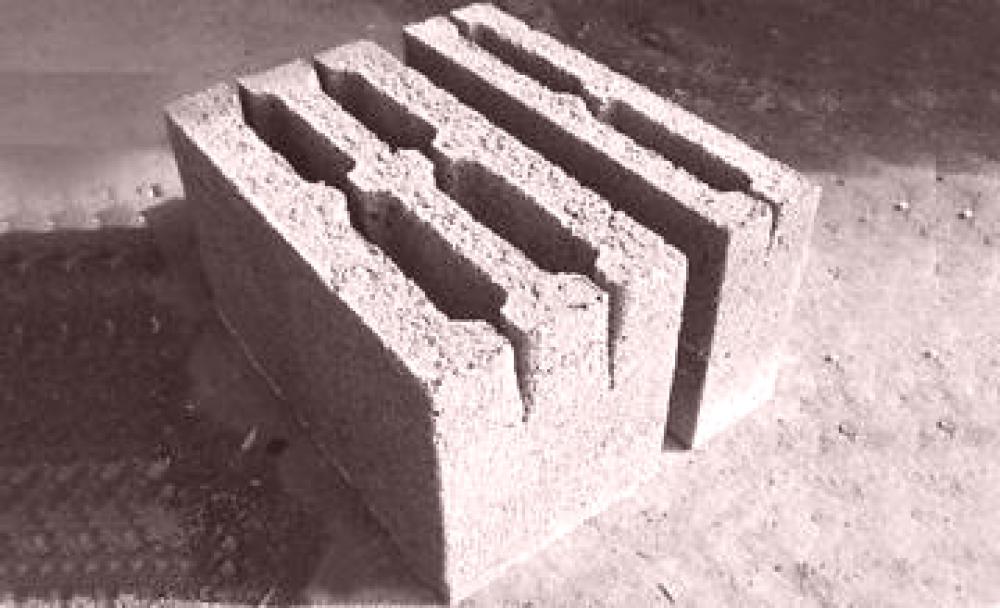

Para la formación de bloques, se requieren un palet y dos mitades en forma de G de tablas de 20 mm de espesor, recortadas con una lata en el interior y conectadas con válvulas de cintas de acero.Los tamaños estándar de los bloques de claydite son 390 × 190 × 140 y 190 × 190 × 140 mm, pero si se desea, se pueden cambiar los tamaños.

Para la formación de bloques, se requieren un palet y dos mitades en forma de G de tablas de 20 mm de espesor, recortadas con una lata en el interior y conectadas con válvulas de cintas de acero.Los tamaños estándar de los bloques de claydite son 390 × 190 × 140 y 190 × 190 × 140 mm, pero si se desea, se pueden cambiar los tamaños.

El peso de una unidad estándar: entre 16 y 17 kg.

Formación y finalización

El encofrado está configurado paraLa superficie sólida y uniforme, preferiblemente con un dosel, cubre los bloques de la lluvia y la luz solar brillante. Las paredes del encofrado (forma) desde el interior se lubrican abundantemente con aceite de máquina y se rocían en tierra con arena. Para bloques con una capa de textura es necesario utilizar un palet de tablas.

El encofrado está lleno de hormigón keramsit, que debe estar metido en una barra de madera. Ejercicio hasta el momento de la formación de la "leche" del cemento. Después de eso la superficie se alinea con la paleta. El obturador se retira en un día, pero los bloques no se desplazan de lugar: deben endurecerse por completo. El proceso de endurecimiento suele durar 28 días.Es altamente improbable que el proceso de secado tenga lugar a altas temperaturas: la pérdida rápida de líquido debido a la evaporación dará lugar a que la solución se agriete y a que la resistencia sea incorrecta.Para evitar esto, el formulario debe colocarse a la sombra, debajo de la cubierta y cubierto con una película de plástico.

Los bloques de claydite así fabricados no serán peores que los obtenidos por procesos industriales.

Video que muestra el trabajo de la instalación para la producción de bloques de arcilla-arcilla.