Contenido:

Contenido:

El material de construcción popular, el concreto aireado, está diseñado para proporcionar concreto de mayor resistencia, calor, aislamiento acústico, la capacidad de levantar edificios rápidamente, debido al bajo peso. Las primeras soluciones se crearon a finales del siglo XIX con zinc, aluminio y varios ácidos en la composición. Hoy en día, los bloques de silicato de gas agregan componentes que son seguros para la salud. Se trata de arena de cuarzo, cal, cemento, polvo de aluminio.

Bloques de gas y silicato: ventajas y desventajas

Teniendo en cuenta las ventajas y desventajas de los bloques de silicato de gas, comencemos hablando de sus ventajas. Entonces, entre las principales ventajas dignas de las siguientes:

- Costo aceptable. Un orden de magnitud inferior al de otros materiales de este tipo;

- Peso insignificante: una de las principales cualidades positivas del material, que permite reducir significativamente la complejidad del proceso de trabajo en la conclusión;

- Excelentes características de las características técnicas, que permiten construir a partir de dichos bloques, incluso muros de apoyo;

- Excelentes datos de aislamiento térmico: tres veces más que en ladrillos de cerámica y aproximadamente 8 veces más que en concreto;

- La capacidad de acumulación de calor, que reduce significativamente el costo de calentar la habitación;

- Excelente insonorización - 10 veces más que en ladrillos;

- Resistencia al fuego: material capaz de resistir las llamas durante 5 horas;

- Seguridad: la composición de los bloques no contiene sustancias y compuestos nocivos;

- Buena permeabilidad al vapor, promueve la creación dentro de una estructura de un microclima cómodo.

Hay desventajas aquí, incluyendo:

- Baja resistencia y baja resistencia a las heladas, lo que reduce en cierta medida el alcance del uso efectivo;

- Absorción excesiva de humedad, que, sin embargo, no puede tener consecuencias significativas;

- Posibilidad de la aparición de un hongo, especialmente cuando se moja el bloque;

- Encogimiento, incluso muy significativo, que puede causar la formación en la superficie de grietas y fisuras.

Características de la producción de hormigón celular

Es precisamente por la formación de burbujas que en la mezcla se le añade polvo de aluminio. Comienza el proceso de hidrogenación intensiva, y aparecen poros en la solución. Deben ser del mismo tamaño y estar distribuidos uniformemente en la estructura del material. La automatización permitió solidificar el material en autoclaves que proporcionan una temperatura de 170 ° C y una presión de 8 atm.

También existe un método no autoclave para la producción de este material. Implica el endurecimiento no en autoclave, sino en condiciones naturales. Dependiendo de este gas, los bloques de silicato tienen propiedades físicas.Por ejemplo, la fuerza máxima solo se puede lograr mediante autoclave.La misma tecnología de fabricación involucra el tratamiento de bloques de gas con calor y humedad. Esto asegura una buena cristalización de las burbujas y, en consecuencia, fuerza requerida. Esta opción es importante si las paredes están hechas.bloques

También existe un método no autoclave para la producción de este material. Implica el endurecimiento no en autoclave, sino en condiciones naturales. Dependiendo de este gas, los bloques de silicato tienen propiedades físicas.Por ejemplo, la fuerza máxima solo se puede lograr mediante autoclave.La misma tecnología de fabricación involucra el tratamiento de bloques de gas con calor y humedad. Esto asegura una buena cristalización de las burbujas y, en consecuencia, fuerza requerida. Esta opción es importante si las paredes están hechas.bloques

El método sin autoclave permite obtener unidades de silicato de gas con el menor costo. La mezcla se vierte en la forma, se solidifica, se corta en bloques del valor dado. En este caso, existe el problema de aumentar la resistencia del material. Para este propósito, la composición está enriquecida con aditivos modificados: microsilica, yeso. También se utilizan microfibras de refuerzo de amianto, basalto. El tiempo de endurecimiento se reduce agregando una mezcla de cloruro de calcio. Con esta tecnología es posible producir bloques de partición.

Equipo para producción

La producción de este material requiere el uso de equipos para la producción de bloques de silicato de gas, independientemente del método de fabricación. La conexión de los componentes se realiza en un mezclador especial, que garantiza la homogeneidad de la solución y su consistencia óptima. Luego se vierte en formas que tienen un encofrado desmontable. Su desmontaje le permite cortar adecuadamente el material terminado. Para ello se utilizan equipos especiales de corte.

Además, los bloques de silicato de gas se colocan en un autoclave si se contempla su uso. En la siguiente etapa, se requerirá equipo para su embalaje y almacenamiento. Se debe tener en cuenta que los bloques están hechos con un peine ranurado especial o sin él. Cuando la erosión de la pared, los bloques de agarre permiten una fuerte unión entre ellos, lo que mejora la calidad de la mampostería y reduce la conductividad térmica de las paredes.

¿Qué se utiliza para la albañilería?

Los fabricantes no se limitan a la fabricación de uno soloconcreto aireado Para pegamento de mampostería de alta calidad para bloques de silicato de gas, cuya aplicación evita muchos problemas. Por ejemplo, una mampostería que utiliza una mezcla de hormigón estándar M200-M400 no excluye la aparición de puentes de frío en las costuras de conexión. Las consecuencias son previsibles: en el interior de la fachada hay una condensación en el invierno. Se acumula, se empapan las paredes, comienza el crecimiento del hongo, moho.

Los fabricantes no se limitan a la fabricación de uno soloconcreto aireado Para pegamento de mampostería de alta calidad para bloques de silicato de gas, cuya aplicación evita muchos problemas. Por ejemplo, una mampostería que utiliza una mezcla de hormigón estándar M200-M400 no excluye la aparición de puentes de frío en las costuras de conexión. Las consecuencias son previsibles: en el interior de la fachada hay una condensación en el invierno. Se acumula, se empapan las paredes, comienza el crecimiento del hongo, moho.

Si la mampostería se utiliza para pegar bloques de silicato de gas, se excluye la aparición de puentes de frío. Además, puede reducir el grosor de las costuras a 3 mm. Así, un mayor costo se está convirtiendo en economía. Esto en general le permite abaratar la construcción, pero su calidad aumenta.

Cabe señalar que el pegamento para bloques de silicato de gas difiere del convencional y del invierno. En el segundo caso, agrega componentes que le dan una resistencia a las heladas. Tal composición le permite erigir edificios de concreto aireado a temperaturas del aire de -5 C a -10 ° C.

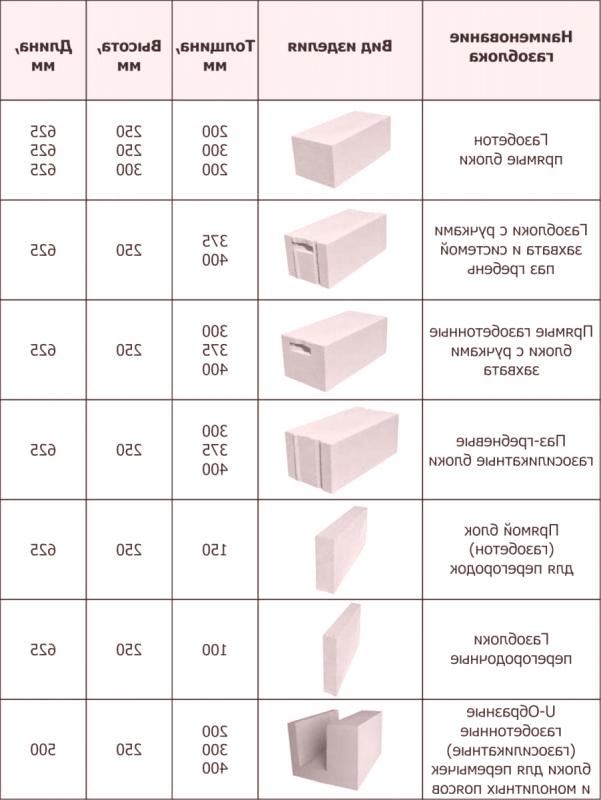

Dimensiones según GOST

Este material de construcción se fabrica en tamaños estándar, determinados por GOST 21520-89. Determina que la unidad de gas-silicato 200х300х600 mm es óptima para construir casas de acuerdo con sus parámetros físicos. Utilizado para albañilería sobre pegamento o mortero. Sin embargo, algunos fabricantes han tomado sus parámetros, que superan los datos de altura y longitud. Esto no es una violación, ya que los tamaños estándar especificados por el GOST no son obligatorios.

Es por eso que en el mercado de la construcción es posible comprar bloques de gas de la pared 250х300х625 mm de la fábrica de Mozhaysko planta de Lipetsk 300x400x600 mm. También es importante tener en cuenta la densidad del material y su peso.Para fachadas se recomienda usar bloques de densidad D500-800 . Por orden del comprador, los fabricantes realizan el corte del material, obteniendo un espesor de 10, 15, 20 mm. Este grosor es aceptable para su uso, por ejemplo, como calentador.