Cómo hacer forraje

Tratamiento de raíz

La reducción máxima en las pérdidas de nutrientes, y especialmente el caroteno, al inhibir los procesos oxidativos al almacenar forraje verde deshidratado se logra en el almacenamiento con un medio gaseoso regulado.Para hacer esto, use recipientes herméticos: depósitos con contenido de oxígeno en su ambiente de aire al 1 ... 5%.Gipronyselkhoz desarrolló una instalación de almacenamiento de este tipo con un volumen de 1500 m3.

Para la carga y descarga de pellets de alimento en un contenedor sellado, se utilizará un equipo OZV-1.

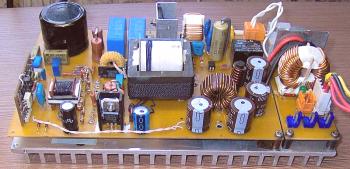

OSV-1

El kit de equipo OZV-1 incluye una instalación especial para la creación de un medio de gas en el repositorio URGS2B.El proceso de trabajo de la instalación de URGS2B se lleva a cabo automáticamente mediante un equipo especial para la preparación de cultivos de raíces para el secado, que proporciona la recepción, el lavado y el corte de materias primas.Los cultivos de raíces se preparan y se secan, según el equipo utilizado de acuerdo con diferentes esquemas tecnológicos.

Los cultivos de raíces cultivados hasta el punto de secado por camiones de volteo se cargan en la tolva receptora /(usando el bunker PB-2 de la estación de clasificación de papas KSP-15), desde donde el transportador 2 los alimenta al agregado3 para fregadero y corte de materias primas.Aquí, las piedras y otras impurezas se separan, los tubérculos se lavan del suelo y se cortan en rebanadas con un espesor de 4 ... 5 mm que caen sobre el transportador de carga de la primera unidad de secado 4. Después del secado preliminar en el primer agregadola masa triturada es alimentada por un transportador de tolva 5 (utilizando un transportador CT-2) en una segunda unidad de secado 6 para el secado final, moler la harina y cargar en el contenedor.

En comparación con el secado de la masa verde, el proceso tecnológico de deshidratación de las plantas de corncobal sobre agregados tiene una serie de características que deben tenerse en cuenta al preparar las materias primas para el secado y elegir los regímenes de temperatura.

Cómo cocinar el entresuelo

El lavado, la limpieza de la mezcla y la molienda de aciano en las rodajas se debe realizar con una formación mínima de puré, lo que facilita la adhesión de la masa en el tambor de secado de la unidad.Las causas de la formación del meandro pueden ser bordes afilados en los nudos y detalles de la unidad preparatoria (en un fregadero, separador de piedra, tornillo), así como cuchillos romos en el corte, que periódicamente deben afilarse.El modo de temperatura de secado en cada tambor de secado se establece según el almidón, el contenido de azúcar y el contenido de humedad de los cultivos de cornclub.Esto se hace prácticamente de la siguiente manera.Enciende el horno de la primera unidad y establece el suministro de combustible, correspondiente al secado de la masa verde.

Secado de cultivos de raíces

Carga de cortes

Cuando la temperatura del agente de secado alcanza el tambor de 100 ... 110 °, la lechada de los cultivos de raíces comienza a cargarse observando, a través de la válvula del equipo de combustible, el proceso de secado en el tambor interno del secador.En el caso de las celdas de combustión local masiva (estrellas chispeantes) se incrementa el suministro de materias primasaumentando la velocidad de la cinta del transportador 2 y del búnker 1. Cambiando el suministro de materias primas, garantizando una fuga de secado estable y después de 20 ... 30 minutos, cuando desde el ciclón de masa seca de la primera unidad de secado 4 comience a recibir continuamente cultivos de raíces previamente cortados, finalmente regule el proceso para obtener el máximo rendimiento posible del primerounidad de secado.Debe tenerse en cuenta que un aumento excesivo en el suministro de materias primas al agregado con insuficiente

alta temperatura del agente desecante provoca la adherencia del obturador de la puerta, que es la razón por la cual se interrumpió la alimentación del mismo desde los cultivos de raíz cortados.

Quema

El suministro insuficiente de materias primas al tambor a altas temperaturas conduce a la aparición de focos que queman focos.Las condiciones óptimas para secar los cultivos de raíces en la primera unidad de secado corresponden al suministro de papas y remolachas - 2,5 ... 2,6 t /año, zanahorias - 2,0 ... 2,1 t /h a la temperatura del agente de secado a la salida del tambor 80 ... 100 ° C(para papas) y 105 ... 115 ° С (para remolachas, zanahorias).

No se recomienda reducir la humedad de la lechada en mayor grado en la primera unidad de secado.Esto reduce su rendimiento y la línea de proceso como un todo, ya que la segunda unidad de secado está por lo tanto cargada.

Desecación

Finalmente, las rodajas en la segunda unidad de secado se secan en condiciones que aseguran una disminución en el contenido de humedad del producto a 10 ... 12%.Para ello, la temperatura del agente de secado detrás del tambor debe ser de 90 ... 120 ° C (cuando se secaPatatas) y 140 ... 150 ° C (cuando se secan las remolachas y las zanahorias). Las rebanadas secas suelen tener bombillas, paja pálida o color rojizo (según el tipo de materia prima).

Para moler rebanadas secas en una trituradora de la segunda unidad de secado, instale un tamiz con un diámetro máximo de los orificios (es aconsejable usar un tamiz especialmente fabricado con un diámetro de 10 ... 12 mm para procesar el producto no en la harina, sino en la crema).

Etapas de secado de los cultivos de raíces

Cuando se usan agregados AVM-1.5, los cultivos de raíces se secan en una etapa. Condiciones óptimas: el secado en esta variante se proporciona al momento de servir papas y remolachas 5.0 ... 5.2 t /h, zanahorias - 4.0 ... 4.2 t /hy la temperatura del agente de secado en la salida del tambor 135 ... 140 ° s Antes Almacenamiento de producto terminado enfriado. Las condiciones menos exigentes para el almacenamiento de papas secas, que generalmente se almacenan en bolsas de papel de tres capas que pesan 40 ... 50 kg, así como a granel en cajas de arena de hasta 2 m de altura o en bunkers. El mejor envase para almacenar cultivos de raíces secas son las bolsas hechas de película de polietileno.

Para el almacenamiento cualitativo de cultivos de raíces secas, la humedad relativa del aire no debe ser superior al 75%, la temperatura del aire - desde ... ° C.

Producción de piensos para animales de granja

Tecnología de preparación de piensos

Las bases para la preparación de forrajes prensados deshidratados, según la época del año, son las hierbas y la paja, que se procesan para aumentar el valor nutricional de los métodos especiales y enriquecer los aditivos para piensos.La principal característica distintiva de la preparación de forrajes prensados deshidratados en el período verano-otoño, cuando se utilizan ampliamente las materias primas a base de hierbas, es el sistema de deshidratación de las hierbas. En la producción de alimento deshidratado para rumiantes para reducir el consumo de energía, es conveniente utilizar operaciones previas de deshidratación parcial del material vegetal, que debería ser relativamente de baja energía y proporcionar una reducción significativa en su contenido de humedad.

Bajando la humedad

Uno de los métodos para reducir la humedad de los pastos antes del secado es la evaporación natural de materias primas vegetales recién cortadas en el campo. El examen de las hierbas a una humedad de 55 ... 60% permite reducir 2.5 a 3 veces la cantidad de humedad que se evapora en la planta de secado, y reducir el consumo específico de combustible, lo que justifica económicamente una disminución en el valor de alimentación del material. Por lo tanto, cuando se preparan forrajes deshidratados prensados, el secado artificial se acondiciona principalmente con hierbas y paja, cuyo contenido de humedad no supera el 55 ... 60%.

Tipo de transportador

Para el secado de materias primas de alimentación de humedad inicial reducida, las más económicas son las instalaciones de secado esférico a baja temperatura del tipo de transportador. El uso de agregados neumáticos de tambores es menos efectivo. La reducción de la salida de humedad bruta provoca la necesidad de reducir la temperatura del agente de secado para evitar que el material se queme. Al mismo tiempo, aumenta el consumo de calor específico y la productividad agregada aumenta ligeramente.

La secuencia de producción de piensos

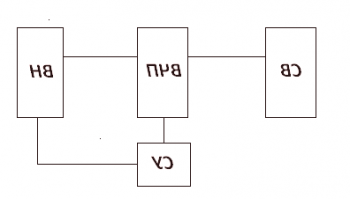

El esquema tecnológico del kit de equipos KU-4-1 proporciona la siguiente secuencia de procesamiento de flujo de materias primas.

Las materias primas de tallo vegetal (gramíneas y paja) de los vehículos autocargadores caen en la plataforma receptora de los comederos 1 incluidos en el conjunto de la unidad de secado 7. Desde aquí, la materia prima ingresa en los transportadores 2, que la alimentan (en balas, rollos, escamas) a Batidores 3 con cuchillos. La masa parcialmente aplastada y suelta se sobrecarga en la plataforma de recepción (inclinada) de los transportadores 5 de las cámaras de secado, por lo que los batidores 4 forman una capa de un espesor determinado. Al mover los transportadores, la masa es soplada por un refrigerante y, como resultado, se seca. El transportador de calor se rocía con extractores de humo 6 de los generadores de calor, que queman combustible. Secada en cámaras de secado a una humedad dada, la masa vegetativa a lo largo del transportador 19 se dirige a través de un divisor de flujo para su posterior procesamiento, que depende del tipo de materia prima y el destino del producto terminado.

Prensado de heno en rollos

Al prensar el heno en pacas, las hierbas secas se obtienen sin procesamiento intermedio en el prensador 18, en otros casos (preparación de piensos granulados, briquetados y extendidos de hierbas y paja) - para molerlos en un picador. ПОЗОВ-3 16. Masa triturada después de pasar La trituradora de martillos AVM-15 3 (cuando prepara gránulos) o la desvía, es succionada por un ventilador y precipita en el ciclón del sistema de separación por inundación y mordaza, desde donde a través de la válvula de obturador ingresa al reactor-mezclador 9. Cuando se cocina la alimentación de paja en el mezclador-reactor 9También se suministra una cantidad de melaza, urea o un reactivo químico preparado en los dispositivos 14 y 13. Los aditivos de alimentación líquida y el reactivo químico se pulverizan y se mezclan con paja en el mezclador del reactor, que luego se envía al equipo OPK-2A 12 para realizar briquetas o granulados. Con aditivos para piensos sueltos pre-enriquecidos.

Tanque de almacenamiento para almacenamiento

Los gránulos o briquetas, después del enfriamiento, se depositan en las capacidades de almacenamiento de ONK-3 17, el stock diario de aditivos para alimentos sueltos se crea en el equipo de la terminación del maíz KORK-15 10, desde donde se atornillan en la tolva de almacenamiento del equipo OPK-2A. Para la preparación de mezclas de forraje para untar, enriquecidas con aditivos líquidos y tratadas con un método termoquímico, en el divisor de flujo 11, enriquecidas con aditivos para piensos sueltos y enviadas a vehículos móviles. Al mismo tiempo, los aditivos de alimentación friables se introducen en un divisor 11 mediante el flujo medido del equipo de alimentación concentrada 10.

Preparación de briquetas

La secuencia de las briquetas de cocción y los gránulos de las hierbas es la misma que en la paja, pero en las materias primas verdes no se introducen reactivos químicos ni aditivos para piensos.

La unidad de secado SAS-3 (Figura 10) fue desarrollada por las organizaciones de investigación y diseño Minzhivmash y VASGNIL. El equipo es universal y sirve para el secado de diversos materiales agrícolas: pastos recién horneados y plantados, paja, masa biológica de cereales, granos, agujas, pulpa. La unidad es más efectiva en el secado de la alimentación.Materias primas, cuya humedad no supere el 60%.

Transportador 4

La unidad consta de dos unidades de secado del transportador del mismo tipo, la izquierda y la derecha, con el transportador 4 para descargar el peso seco. Cada planta de secado incluye un alimentador 1, una cámara de secado 3, una cámara de mezcla 5, un sistema de suministro y drenaje 2 del refrigerante.

La unidad SAS-3 utiliza un alimentador modernizado para agregados de tambor neumático del tipo AVM, en el cual, para el control remoto de la velocidad del transportador, se instala un accionamiento ajustable con un acoplamiento electromagnético de deslizamiento PMMM-18, las brocas están equipadas con cuchillas de corte que aseguran la disipación de la masa procedente de Coches de campo, pero también fardos de paja prensada. Además, la pared del extremo y el tornillo se desmontan, como resultado, la masa suelta del alimentador entra directamente en la parte receptora de la cámara de secado.

Cámara de secado 3

El elemento principal de la instalación es la cámara de secado 3. Consta de tres secciones, una cerveza 10, que forma una capa de material, un removedor de aglutinante 11, una rejilla de distribución de gas 9, un transportador de sembradoras de cadena 8.

Las secciones del marco están hechas de forma perfilada y montadas sobre bases de cinta. Los paneles laterales tienen una doble funda con material aislante en su interior.

Las celosías de distribución de gas del tipo de Louis excluyen la falla del material de cualquier composición fraccionaria a través de ellas.

Rejillas

El transportador de cadena plana mueve el material de secado hacia arriba y hacia abajo.Rejas de distribución de gas. El escalón de la cadena es de 100 mm, y las placas se colocan en un escalón de 200 mm y se ejecutan con los dedos, lo que garantiza el movimiento del material desde el nivel superior en las rejillas de distribución de gas inferior e inferior. Se proporciona la posibilidad de sujetar los listones en la disposición vertical u horizontal de los dedos, así como las fijaciones de la rama inferior de la cinta en diferentes posiciones, lo que permite mover una variedad de materiales (sueltos y sueltos) en ambas celosías con un transportador de cadena plana. La altura especificada de la capa de plantas secas y materiales del tallo se forma en la parte receptora de la cámara de secado por el mordedor 10. La altura de la instalación de la remolacha se cambia con la ayuda de un par de tornillos. El batidor gira hacia el movimiento del transportador y restablece el exceso de masa, pasando una capa de una altura determinada.

Niveles

El proceso de secado se lleva a cabo en dos niveles, soplados sucesivamente con un agente de secado. La capa uniforme uniforme del material seco se mueve mediante un transportador de sembradora de cadenas sobre las celosías de distribución de gas colocadas una debajo de la otra. En este caso, el material a secar es expulsado por un agente de secado, se vierte en la cámara de sublimación con una dusomasa. El agente de secado impregna sucesivamente el fondo secado y luego la capa húmeda superior del material. Dicho esquema de secado a contracorriente de flujo cruzado en una capa densa con una altura ajustable asegura una alta eficiencia del proceso.

Accionamientos

Los accionamientos de los mecanismos de la cámara de secado están hechos individualmente a partir de las cajas de engranajes, además del transportador para el cualEl variador PMMS-30 usado, que asegura un ajuste suave de la velocidad del transportador en un amplio rango.Así, en la cámara de secado de forma forzada, con la ayuda de un transportador de cadena plana, se mueve una capa de altura y densidad uniformemente formada del material, que garantiza la dosificación de los materiales del tallo de la planta, en particular la paja, y la preparación de mezclas de alimentos.

Generador de calor

El generador de calor 6 secadores se toma prestado de la unidad AVM-1,5 AG y funciona con gas natural.El generador de calor consiste en cilindros externos e internos, entre los cuales hay un canal de aire para alimentar el aire de combustión que se mezcla con los productos de la combustión y la formación de un agente de secado.El cilindro interior está dispuesto con inserciones refractarias.La brida delantera del cilindro exterior fija la tapa al equipo de combustible.El combustible gaseoso se alimenta al quemador, donde el aire también se alimenta a través del distribuidor a través del distribuidor.En el horno, la mezcla combustible se enciende y los productos de combustión resultantes se mezclan con aire secundario, que se succiona en el horno a través del canal de aire.Una mezcla de productos de combustión de combustible con aire y es un agente desecante.

Sistema de alimentación

El sistema de alimentación del agente de secado lo vierte en el espacio debajo del techo de la cámara de secado y sopla a través del material a secar.El sistema consiste en un sistema de escape de humo 7, una cámara de mezcla 5 con guías y tuberías.La cámara de mezcla está conectada por un conducto directamente con el humo y en el lado opuesto a través del aparato de guía congenerador de calor El transportador de calor de la fuente de recursos de energía secundaria se alimenta a la cámara de mezcla desde arriba o desde abajo, y su cantidad está regulada por el grado de apertura del aparato de guía.

Sistema reductor

El sistema de administración del agente de secado 2 está diseñado para crear condiciones normales de higiene y de higiene en los locales de producción. Se compone de un techo, tuberías de salida e instalaciones de ventilación. El techo se recoge de elementos separados y se establece desde arriba a lo largo de toda la cámara de secado. Las dos tuberías se distribuyen a lo largo de la cámara y proporcionan una succión uniforme de los gases a través de su intersección. Cada tubería está conectada por dos ventiladores axiales, los motores eléctricos están cerrados por las cubiertas, a través de las cuales circula el aire.

Secado continuo

La unidad proporciona secado continuo de diversos materiales agrícolas desde el original hasta la humedad condicional en un solo paso a través de la cámara de secado. Para este propósito, la temperatura del agente de secado y el espesor de la capa de los materiales de secado se determinan dependiendo de su tipo y destino del producto terminado.

Velocidad de movimiento

El contenido de humedad del material a un nivel dado al salir de la cámara de secado se mantiene a la velocidad del transportador. El contenido de humedad se controla mediante un indicador indirecto de la temperatura del agente de secado agotado en la capa de material al final de la rejilla de distribución de gas inferior. La diferencia de temperatura del agente de secado de 25 ... 30 ° C en esta capa corresponde a un contenido de humedad de 10 ... 15%. Relativamente bajoLa temperatura del agente de secado permite un uso eficiente de los recursos de energía secundaria de bajo potencial de varias industrias, en particular las unidades de bombeo de gas, para el suministro de calor de la unidad de secado SAS-3.Por lo tanto, las unidades de bombeo de gas de las tuberías principales de gas expulsan gases de combustión a la atmósfera con una temperatura de 200 ... 350 ° С, que en su composición corresponde al agente de secado preparado en los generadores de calor, que utilizan gas de red como combustible.

Recursos energéticos secundarios

Por lo tanto, las plantas de secado esféricas a baja temperatura permiten la implementación de tecnología de ahorro de energía para la deshidratación de materias primas vegetales con evaporación, y sobre la base del uso de recursos energéticos secundarios para proceder a la producción de forrajes deshidratados sin consumo de combustible.

El equipo para la propagación de alimentos del tipo PRO del PC está destinado a la granulación y la formación de briquetas de forrajes.El equipo se suministra al consumidor en diferentes equipos.

Componentes

Los equipos de tipo OPK están formados por varios sistemas y partes constituyentes que realizan ciertas funciones independientes y se combinan en una sola unidad.

La base del equipo es una prensa en la que la alimentación humedecida (normalizada) al presionar los rodillos se empuja a través de las aberturas radiales de una matriz de anillo fija.Además, el equipo incluye sistemas para capturar los azotes, el almacenamiento y la dosificación de los componentes de la harina de alimentación, el enfriamiento y la clasificación del producto terminado.

Tamiz

Masa del tallo de la planta en forma de mandíbulaa través del desagüe 13 (en el briquetado de mezclas de alimentación de dos tipos de mordazas y a través del obturador de la compuerta 12), un conducto neumático fluye a través del flujo de aire del ventilador 9 hacia un ciclón 10, que se separa del aire, precipita y, a través de la compuerta, se envía al transportador 8 y entra al mezclador 22.Esto también proviene del contenedor de almacenamiento 4, precargado con la ayuda del transportador 2, el alimentador 3 recibe alimento u otros aditivos (concentrados, harina de hierbas).Simultáneamente, se inyecta agua o vapor seco en la masa de alimentación.El agua se envía al puerto de descarga del dispensador 3 y al transportador 8, y el vapor seco, directamente al alimentador 22 del mezclador. Desde el alimentador del mezclador, la alimentación húmeda y completamente mezclada ingresa continuamente a la prensa de presión de la prensa 20, donde se forman briquetas bajo la influencia de una gran presión.

Forraje mixto

La granulación de la harina herbal o el forraje mixto y el briquetado de chips de hierbas son variantes simplificadas del esquema tecnológico, cuando en la implementación del proceso no participa la primera versión del sistema de captura de la rutina, en el segundo - el sistemaAcumulación y clasificación de los componentes de la harina.

El equipo del OPK-2A se diferencia del equipo del tipo ОПК-2 en el rendimiento del mezclador de componentes de un alimentador de una prensa, un refrigerador y otros nudos.

Nuevos métodos de secado de forraje

Mejora

Una de las formas de reducir el consumo de energía para la deshidratación de materiales vegetales es mejorar los procesos de secado de materias primas utilizando una unidad de secado combinada en la que el procesoSe lleva a cabo en dos etapas sobre la base de un agregado neumomotor y una unidad de secado de bolas a baja temperatura. En este caso, en la segunda etapa, se usa el calor del agente de secado, usado en la primera etapa, a alta temperatura. Al preparar forrajes prensados de hierbas y paja cocidas, solo se usa el paso de baja temperatura, mientras se cocinan suplementos de proteína y vitamina de hierbas recién cortadas, ambas etapas.

Primer Grado

En la primera etapa, el contenido de humedad del material se reduce a 60 ... 65% y se elimina la humedad libre, lo que permite elevar la temperatura inicial del agente de secado a 900 ° C y maximizar su potencial, reduciendo la temperatura del agente agotado a 90 ... 110 ° С. Los gases con alta humedad y capacidad calorífica se envían a un intercambiador de calor de placas, en el que se logra la condensación del vapor de agua y se calienta a una temperatura de 60 ... 65 ° С en 9 ... 12 veces más del flujo de aire que el refrigerante gastado de primer grado. El material secado a alta temperatura pasa a la segunda etapa, a baja temperatura. Aquí se usa un agente de secado, que se prepara sobre la base del aire calentado en un intercambiador de calor, cuya temperatura se eleva al nivel deseado (150 ... 155 ° С) debido a la combustión de combustible en un generador de calor de segundo grado. El proceso de secado en dos etapas con la utilización del calor del agente de secado gastado puede reducir el consumo de combustible específico en un 25 ... 30%, con una disminución en el contenido de metal específico en un 15 ... 20%.

Parcialdeshidratación

Otra, junto con la mejora del proceso de secado real, la dirección de reducción del consumo de energía para la deshidratación de materiales vegetales es la introducción de operaciones de baja energía de alimentación de deshidratación parcial de materias primas en la alimentación.Estos incluyen la germinación natural de las hierbas y el secado mecánico por centrifugación de la humedad en prensas de tornillo especiales (en este caso: el jugo celular se introduce en mezclas húmedas para cerdos).Para la intensificación de las gramíneas vernalivaniya naturales y el hilado mecánico, la humedad utilizada, siempre y cuando, solo es un medio mecánico para influir en el material vegetal.En el primer caso - rodando, en el segundo - rectificado.

Otros métodos

Recientemente, también se encuentran otros métodos de intensificación, destinados a superar las fuerzas biológicas de un organismo vivo.En una célula viva de material vegetal, el protoplasma se une biológicamente a una parte importante de la humedad y resiste activamente su eliminación del material.Al matar una u otra de las células vivas, puede transferir la humedad ligada a un estado libre y facilitar su eliminación del material.La derrota de las células vivas se logra, en particular, al pasar a través del material vegetal de la corriente eléctrica.Los aparatos diseñados para este proceso, llamados electroplasmosis, son simples y representan un sistema de rodillos de electrodos, entre los cuales pasa el material vegetal.

CA

Se suministra una corriente alterna de alta frecuencia o industrial a los electrodos.Se pueden utilizar pulsos de corriente de alto voltaje unipolares.Suministro de energía eléctrica.ya sea directamente desde la red oa través de un transformador. El aparato puede ser monofásico y trifásico, y el gradiente de voltaje está regulado por un cambio en la brecha entre los electrodos o un cambio gradual en el voltaje.

Electroplasmosis

Electroplasmosis de plantas verdes, realizada por medios técnicos comparativamente simples, que permite cambiar significativamente la naturaleza de los procesos de hilado mecánico de la humedad y las hierbas vernalivaniya naturales. La electroplasmología de las hierbas no solo intensifica la deshidratación mecánica, sino que también brinda la oportunidad de influir (cambiando los modos de electroprocesamiento) en la distribución de nutrientes por fracciones (pulpa, jugo) y preservar, en particular, una gran parte de los nutrientes en una fracción sólida. Además, la deshidratación mecánica de plantas verdes sometidas a electroplasmolisis, se puede obtener en prensas en serie de baja presión (por ejemplo, tipo de uva VPSN) en una pasada con un contenido de humedad del 65 ... 70% y jugo con un contenido de sustancias secas del 25 ... 30% y caroteno a 10 ... 15% menos que de plantas que no fueron sometidas a tratamiento eléctrico.

Procesamiento

El tratamiento eléctrico de las plantas verdes durante el corte intensifica en gran medida la exfoliación de la masa, acorta su duración y aumenta la calidad de la preparación del forraje. El efecto de procesamiento aumenta con el uso de rodillos raspados, cuando junto con la electroplasmolisis se llevan a cabo efectos mecánicos en las plantas. En este caso, cuando el material es desplazado por los órganos de trabajo (los rodillos de festón), los tallos de las plantas se doblan y se agrietan, mientras se crea un contacto estrecho con los electrodos.Las hojas son predominantemente eléctricas, y los tallos tienen influencias mecánicas y eléctricas comunes, lo que conduce a un secado más uniforme e intensivo de todas las partes vegetativas de las plantas y mejora la calidad del alimento preparado.

Ahorro de combustible

La introducción de nuevos métodos de secado e intensificación de la deshidratación de materiales vegetales en la producción agrícola ayudará a ahorrar combustible y mejorar la calidad de la preparación de forrajes deshidratados.