Contenido: [ocultar]

- Características principales

- Recomendaciones prácticas

- Puntos adicionales

Muchas personas están interesadas en lo que se trata el concreto: la proporción de cemento, arena, grava. El mismo proceso de producción de concreto consiste en mezclar en una cierta proporción de astringentes, varios rellenos, agua y una pequeña cantidad de aditivos (hidrófobos, plastificantes, agentes antisépticos, etc.).

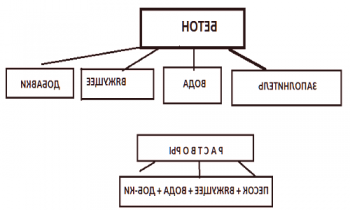

Esquema de constituyentes de componentes de hormigón.

El elemento astringente principal de la mezcla se considera que son varios tipos de cemento: magnesio, pozzolan, cemento portland.

Como rellenos, generalmente se utiliza arena, piedra triturada, grava rara o grande, arcilla expandida expandida, perlita, piedra astillada.

Características principales

El agua y el cemento son los componentes principales de conexión de la mezcla.Su relación proporcional suele estar indicada por dos letras: "B /C" (que significa cemento de vodka). Esta cantidad es considerada como la característica más importante del concreto. Una de las principales cualidades de un material depende de él: su resistencia. Con una disminución en la relación B /C, el concreto se vuelve más fuerte. En teoría, el valor es igual, solo 0.2, y el proceso de hidratación ya puede comenzar. Dicha mezcla será demasiado rígida, de congelación rápida, con baja plasticidad. Los indicadores en la práctica oscilan entre 0,3 y 0,5.

Uno de los principales errores en la fabricación de una mezcla de concreto es la adición de cantidades excesivas de agua. A partir de esto, por supuesto, la movilidad del hormigón aumentará, pero conesta fuerza disminuirá varias veces.

Además, la composición cualitativa y cuantitativa de los rellenos está influenciada por las diversas características de la mezcla (resistencia a la flexión y compresión, resistencia a las heladas, resistencia al agua, conductividad térmica).

Volver a contenidos

Recomendaciones prácticas

El esquema de preparación de la mezcla de hormigón.

Para la producción de concreto con buen rendimiento, la mezcla debe contener tanto relleno grande (de 5 a 80 mm) como fino (0.2 a 5 mm). Los rellenos de varios tamaños reducirán la cantidad de huecos en la mezcla.

Como gran tamaño, se utiliza arena, grava o grava principalmente para diferentes fracciones (5-10, 10-20, 20-40, 40-80 mm) para obtener concreto ordinario pesado o liviano. La densidad del relleno grande depende principalmente de la densidad del concreto fabricado. La piedra arenisca, roca de concha tiene una densidad de 1100-1400 kg /m3, piedra caliza - 1300-1600 kg /m3, granito y basalto - 1800-2200 kg /m3.

El relleno fino principal es arena.

Es de cuatro tipos: muy pequeño, pequeño, mediano y grande. El papel de la arena en la mezcla es importante. Mejora la resistencia a la compresión y las propiedades de flexión, reduce en gran medida el impacto de varias deformaciones en la piedra de cemento. Con su ayuda, llenó de forma densa y uniforme casi todos los huecos formados entre los granos de un relleno grande. Para la fabricación de material como el concreto, también puede utilizar arena, escombros. Si solo estuviera sin inclusiones de arcilla, la tierra también debería estar ausente. Incluso pequeñas partículas de arcilla puedenAfecta significativamente la resistencia del hormigón posteriormente. Para llevar esta arena a la correspondencia requerida, se mejora al dividirla en fracciones en la corriente acuosa, mediante lavado.

La proporción de relleno pequeño y grande en la mezcla de concreto toma aproximadamente 4: 6. Si rechaza el uso de arena, surgirá un concreto de alta densidad y baja densidad, pero con mejores cualidades de aislamiento térmico.

De acuerdo con GOST 25192-82, el concreto se clasifica según el propósito, el tipo de rellenos y aglomerantes, las características estructurales y las condiciones de endurecimiento.

Proporción de componentes de solución de hormigón.

Además de esto, hay una división por volumen de masa, el contenido de rellenos y astringentes, para facilitar la carga (movilidad). La masa volumétrica varía desde 500 kg /m3 (para concreto liviano, hasta 2500 kg /m3) para pesados y especialmente pesados. Las mezclas finas contienen un contenido reducido de elementos astringentes y un relleno elevado elevado, mientras que las grasas, por el contrario, tienen una gran cantidad de astringentes. La rigidez y movilidad es importante en la producción de trabajos con varias bombas de concreto.

Todos estos parámetros dependen principalmente de la calidad, así como de las proporciones: la proporción de cemento, arena, grava y agua en la mezcla.

La marca requerida de resistencia del concreto depende en gran medida de la marca de cemento usado, la relación de masa C: P: SH (cemento, arena, grava), el valor de B /C, así como la calidad de los rellenos.

La relación recomendada C: P: W para la producción de concreto con una resistencia a la compresión de 250 M,El más común en la construcción de viviendas privadas, es 1: 2.1: 3.9 para el grado de cemento M400. Del mismo cemento se puede obtener una mezcla de la marca más pesada M 400, que es adecuada para la construcción de una base de concreto reforzado monolítico, donde hay un suelo húmedo, arena. En este caso, la relación C: P: SH será la siguiente: 1: 1.2: 2.7. Muchos consideran que la proporción de una mezcla de hormigón de P: C (arena y cemento) es 4: 1 o 3: 1 en alguna forma concreta, pero en este caso el sello de hormigón será bastante bajo y su propósito en algunos casos será bastante dudoso.

Regresar a la página de contenidos

Puntos adicionales

Esquema de procesos en el endurecimiento del hormigón.

La elección del cemento para la mezcla se realiza teniendo en cuenta los requisitos para que el concreto se fabrique en la resistencia, resistencia a las heladas, resistencia a diversos productos químicos, resistencia al agua, como el terreno donde la construcción será diferente.

Es necesario tener en cuenta las características de diseño y los métodos de fabricación de cada elemento individual de la construcción en construcción.

La elección aproximada de la marca de cemento para la fabricación de concreto con una cierta marca de resistencia (práctica general) se puede mostrar en la tabla.

Tabla. Selección aproximada del grado de cemento.

Sello requerido para la resistencia del concreto

Marca de cemento propuesta

100

300

150

300

200

400

250

400-500

300

500

400

400-600

500

600

600

600

La plasticidad del material se puede cambiar con la cantidad de agua agregada a la mezcla. Pero con esto necesariamente empeoran las propiedades básicas del concreto.

x

Para obtener la disposición fácil necesaria, especialmente si el trabajo se realiza con la ayuda de bombas de hormigón, se propone hacer el aditivo en una mezcla de plastificantes especiales. Puede usar diferentes aditivos, mejorar cierta calidad del concreto, como resistencia a las heladas, absorción de agua, durabilidad, etc.

Por lo general, se obtiene una mezcla de concreto simple con las siguientes proporciones: 1 parte de cemento, 2 partes de arena, 4 partes de piedra triturada, agua 1/2.

Para la correcta elección de las proporciones C: P: SH y B /C es necesario analizar los siguientes puntos:

Habiendo considerado todo lo anterior, se puede llegar a la idea de que no existe una receta universal para hacer el concreto de calidad necesario.

x

Pero para obtener una buena combinación, exactamente lo que se necesita, hecho de manera independiente en el hogar, es posible en el caso de que se cumplan las recomendaciones propuestas y una actitud seria hacia su implementación.