Contenido: [ocultar]

- Formas para bloques de espuma

- Fabricación de moldes con manos propias .

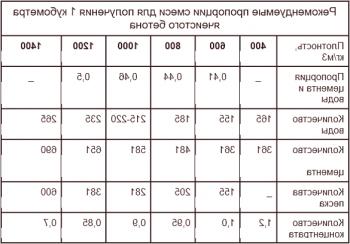

Formas para bloques de espuma: esta es una sin la cual es imposible fabricar componentes de espuma de hormigón.Este material es muy popular, ya que cuesta muy barato, puedes hacerlo directamente en el sitio de construcción, en el patio de la casa, en un cobertizo. El hormigón de espuma consiste en cemento, arena, agua y agente espumante.

Esquema de producción de bloques de espuma.

Con el fin de proporcionar propiedades especiales, la composición de los productos de espuma de hormigón, además, introduce una pequeña cantidad de fibras, plastificantes y endurecedores. La solución terminada se vierte en las células, las seca, como resultado, se obtienen componentes de construcción listos para usar. Por lo tanto, la forma de espuma de hormigón es la parte principal de los equipos para la producción industrial y doméstica de bloques utilizados en la construcción.

Formas para bloques de espuma

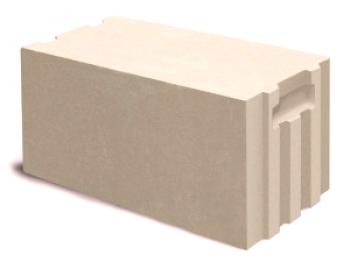

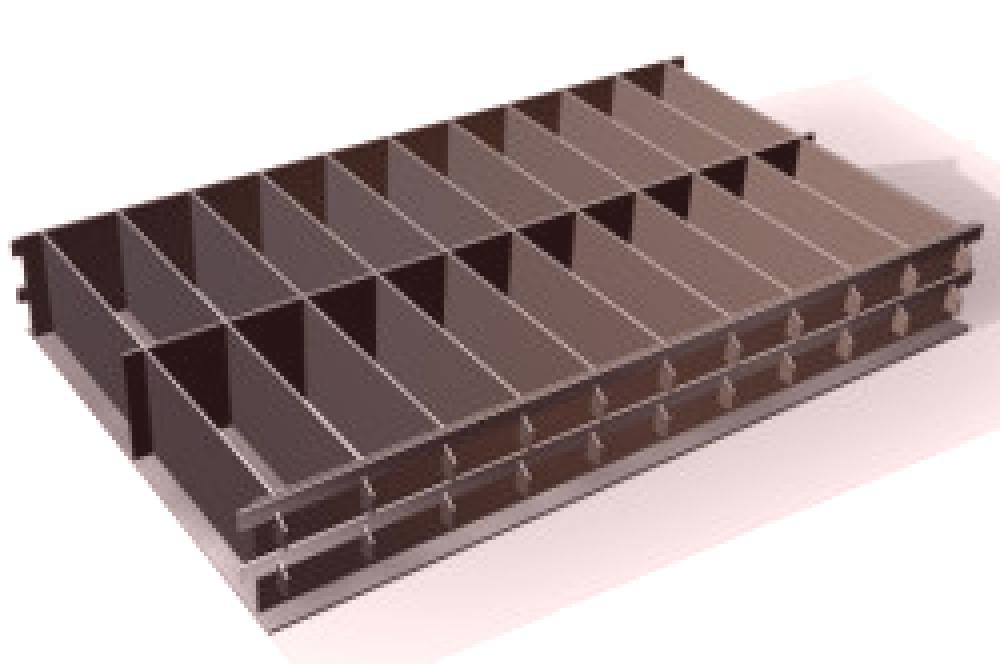

La solución para la preparación de bloques de hormigón de espuma tiene una consistencia líquida y puede extenderse sobre una superficie plana. La forma final y el tamaño de los productos dependen de las celdas en las que se vierte la solución. La calidad de los equipos depende en gran medida de la calidad de los productos terminados. Puedes comprar o hacer formas para bloques de espuma con tus propias manos. Pueden parecerse a una bandeja para hornear. El producto puede tener muchas celdas separadas. En este caso, el diseño es un equipo o no separables.

Para proporcionar la forma de bloques de espuma, es necesario rellenar la solución en formas especiales.

El número de celdas depende del número de listasEspuma de productos de hormigón. Hay formas en las que se funden macizos suficientemente grandes. Una vez retirados del cajón, se pulverizan en partes separadas. En el hogar, los formularios se hacen multilingües. La mayoría de las celdas tienen unas dimensiones de 20x30x60 cm. Pero ellos pueden cambiar.

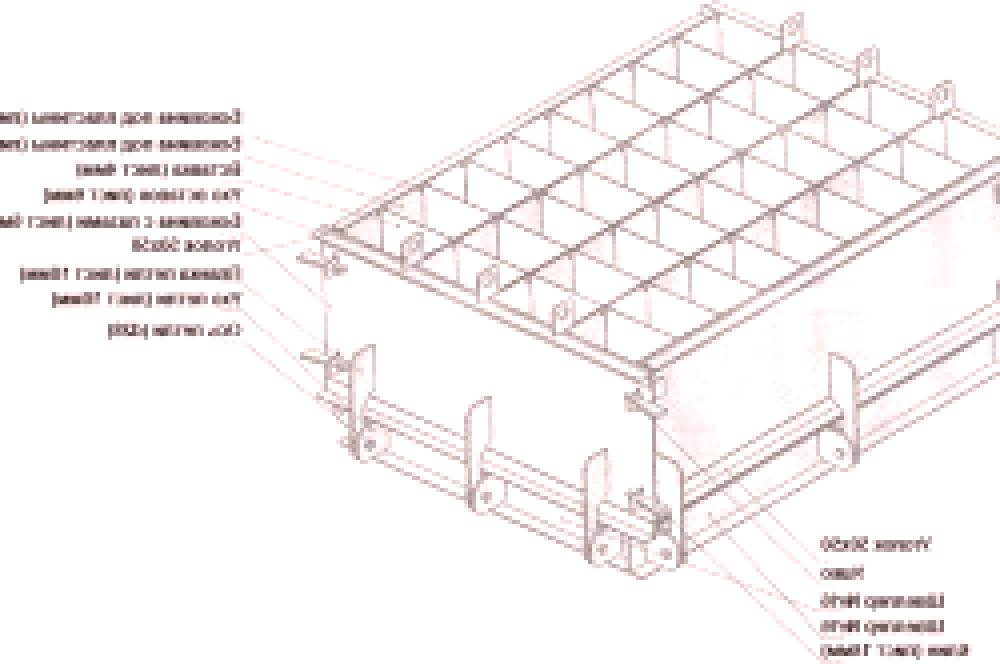

Como material para la fabricación de plástico, el contrachapado grueso suele ser impermeable y de chapa. Los edificios más de alta calidad son con un marco de metal. Las particiones en ellos pueden ser de plástico o madera contrachapada. Los productos puramente de madera pueden soportar aproximadamente 50 ciclos de vertido y descarga de productos terminados. La confección de formularios incluye las siguientes etapas:

Es mejor cocinar un marco en forma de caja de metal. En su interior se insertan tabiques de plástico o contrachapado. Tales edificios son bastante caros, pero el término de su servicio es enorme. Cada celda tiene el tamaño del bloque futuro. Si las particiones de las celdas están hechas de madera contrachapada, entonces se recomienda cubrir su superficie con una película de polietileno. La solución en este caso no se pegará a las paredes. Para tomar productos terminados, desmontar las formas partidas no puede ser anterior a 24 horas después de verter la solución. La temperatura ambiente no debe caer por debajo de + 5 ° C.

Volver a los contenidos

Fabricación de formas con las propias manos.

Esquema de una forma metálica multisitio para la fabricación de bloques.

Para la construcción de un garaje, hay suficientes bloques de 50x20x20 cm. Caja de encofrados para espuma de hormigón de los mismos.El tamaño tiene una altura de 50 cm. La longitud de la caja es un ancho múltiple del bloque: de 20 a 40, 80, 100 cm y más. El ancho puede ser múltiplo de su altura o longitud. Depende de cómo se ubicarán los bloques en el cajón. En primer lugar, se hace un fondo de madera contrachapada o metal. La madera contrachapada se puede utilizar en un grosor de 10 mm. Para el fondo, fije las paredes y luego las divisiones. Al construir un cajón es necesario tener en cuenta el grosor del material utilizado para las particiones. Las paredes de las particiones deben ser absolutamente iguales, de lo contrario, los bloques listos para usar no se pueden quitar sin desmontar la caja.

Para trabajar en condiciones de vida, hay suficientes 40-50 celdas. Tal edificio no ocupa mucho espacio y es más fácil trabajar con él. Para asegurarse de que la solución no se adhiera a las particiones, se recomienda que las células se lubriquen desde el interior del tipo de lubricante auto descompuesto "Compilación". No deja manchas de aceite en la superficie después de la descomposición. Esto es muy importante para el posterior enlucido de paredes de bloques de hormigón de espuma.

La fabricación de moldes de hormigón celular tiene varias ventajas:

- la producción real de bloques les permite monitorear continuamente su calidad;

- los materiales de construcción se pueden preparar directamente en el sitio de construcción;

- el equipo para verter bloques de espuma se puede comprar, y se puede hacer con sus propias manos;

- los electrodomésticos hechos en casa le permiten recibir bloques de cualquier forma y tamaño.

El material más común para su producción es el contrachapado. Este es un material bastante duradero que es relativamente barato. Las estructuras de madera pueden ser reforzadas con un marco de metal. El daLa rigidez adicional de los equipos, contribuye a la mejora de la calidad de los productos terminados.El siguiente hecho debe tenerse en cuenta: cuando la disposición horizontal de bloques en el formulario requiere mucho espacio para la instalación de equipos.Desde arriba, en este caso, es necesario hacer un dispositivo de un tornillo, que interferirá con el suavizado de la mezcla en las celdas.

En todos los aspectos, es mejor utilizar formas de madera contrachapada para la fabricación de bloques de hormigón de espuma.

x

Pesan significativamente menos que el metal.Solo el contrachapado debe ser seleccionado abedul y laminado.Su espesor es de 10 a 18 mm.