Hace unos años, el concepto de "piedra artificial" en Rusia era poco conocido.Y sobre el uso de materiales de acabado producidos por esta tecnología, pocos escucharon.

Hace unos años, el concepto de "piedra artificial" en Rusia era poco conocido.Y sobre el uso de materiales de acabado producidos por esta tecnología, pocos escucharon.

Pero recientemente, los productos de piedra artificial están ganando terreno en nuestro mercado de la construcción.Debido a la simplicidad de la tecnología de fabricación, las inversiones iniciales insignificantes, la alta rentabilidad y la capacidad de simular diversos materiales naturales, su producción se está desarrollando rápidamente.Sobre todo porque una piedra artificial se ha utilizado ampliamente no solo al diseñar las fachadas, sino también al crear interiores.

En la fabricación de piedra artificial, la forma para su fabricación es de gran importancia.

Tipos de formas para la producción de piedra artificial

La calidad de una piedra artificial está determinada principalmente por el material a partir del cual se fabrican las formas para su fabricación, que deben cumplir los siguientes requisitos:

- Resistencia mecánica .La forma debe tener buena resistencia y elasticidad, no debe romperse ni desprenderse cuando se le aplica un esfuerzo considerable, para restaurar rápidamente sus contornos geométricos.

- Estabilidad abrasiva .La forma debe, con el máximo detalle, transmitir pequeños detalles en relieve de la superficie de la piedra.

- Resistencia al ataque químico .Una solución para la fabricación de piedra artificial que contiene materiales alcalinos que pueden conducir a la destrucción de formas.

Actualmente, hay varios tiposde formasutilizadas en la producción de piedra artificial:

Actualmente, hay varios tiposde formasutilizadas en la producción de piedra artificial:

- Duro plegable otodo) Fabricado en metal o plástico. Tienendeficiencias significativas , lo que limita su uso:

- Alivio graso de productos terminados;

- la complejidad de la construcción al moldear productos a granel;

- La posibilidad de daños a productos terminados y formas.

-

Semirrígido(entero o plegable). Para su fabricación de plástico barato y poliuretano, se utiliza caucho endurecido. Además de las desventajas características de las formas rígidas, se caracterizan pordeficiencias adicionales :

- la presencia de un cuerpo rígido adicional;

- Alto consumo de la materia prima para su fabricación.

-

Elástico(integral o plegable). Estos son los tipos de formularios más aplicables para su fabricación utilizando materiales de formulario de los siguientes tipos:

- formoplastos;

- plástico;

- silicona;

- poliuretano;

- caucho.

Características de las formas de los materiales elásticos  .

.

Formoplastes el material de forma más primitiva utilizado desde mediados del siglo XX. Fue ampliamente utilizado antes de la aparición de elastómeros cualitativos, pero su tiempo se ha ido. Utilizado para la producción artesanal de piedra artificial de baja calidad.

Deventajasse puede observar el bajo costo de los equipos y las materias primas, ydesventajasincluyen:

- la contracción significativa del material cuando se enfría, lo que resulta en la pérdida de dimensiones geométricas;

- suavidad del molde, que conduce a la deformación de los lados del producto en forma de "formación de una burbuja";

- baja estabilidad abrasiva, lo que hace que sea imposible usarlos cuando se trabaja con concreto;

- alta complejidad de procesamiento de materias primas;

- riesgos para la salud;

- tenía una longevidad que requería una actualización mensual de los formularios.

Los plásticos debido a sus deficiencias se utilizan poco para hacer formas:

- baja durabilidad;

- la imposibilidad de transferir todos los matices de la textura;

- la complejidad de fabricar con sus propias manos;

- un inconveniente de funcionamiento (los productos de yeso a menudo se adhieren a las formas, lo que lleva a su daño durante el vaciado).

Los méritos de su valor bastante modesto.

La siliconase refiere a un grupo bastante grande de elastómeros de diferentes propósitos, que difieren significativamente en sus características. Es popular entre nuestros fabricantes de moldes, que se hacen fácilmente con sus propias manos. Basta con preparar la base, la solución de silicona y un producto terminado como plantilla.

La siliconase refiere a un grupo bastante grande de elastómeros de diferentes propósitos, que difieren significativamente en sus características. Es popular entre nuestros fabricantes de moldes, que se hacen fácilmente con sus propias manos. Basta con preparar la base, la solución de silicona y un producto terminado como plantilla.

Sus ventajas:

- son ideales para molduras de yeso;

- posibilidad de producción independiente.

Los moldes de silicona de alta calidad se producen solo en el extranjero y son muy caros. Sus principales desventajas son:

- baja resistencia química a materiales alcalinos;

- la aparición de burbujas en los laterales de los productos decorativos;

- complejidad de la pintura de productos terminados;

- un precio significativo.

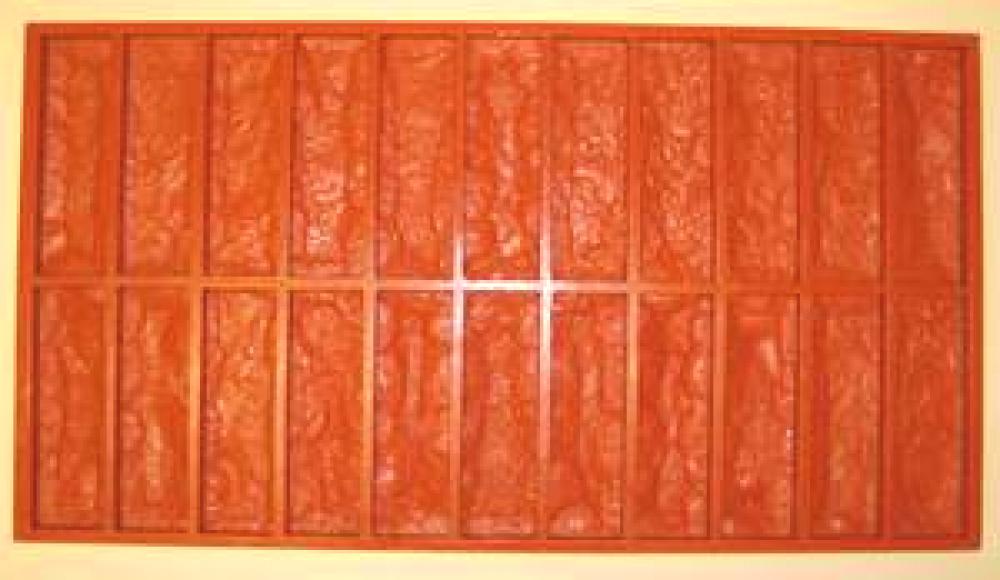

El poliuretanoes el material más utilizado para la producción de moldes de fundición elásticos, que son ideales para el cementovibroplastia Se caracterizan por las siguientes ventajas:

- se utilizan cuando se trabaja con yeso y concreto;

- alta resistencia abrasiva;

- se separan fácilmente de la superficie endurecida del producto;

- transmitir con precisión el relieve de la superficie;

- bajo precio.

Al mismo tiempo, las formas de poliuretano tienen una cantidad deinconvenientes :

- la presencia de burbujas de aire en la superficie del molde;

- la calidad de la forma depende en gran medida de la calidad del material de origen;

- cuando se usa poliuretano barato, el hormigón forma deformación;

- Dependencia del factor humano (incumplimiento de la tecnología en la fabricación de formas).

El cauchose utiliza cada vez más en la fabricación de moldes por polimerización en caliente bajo presión. Las formas se fabrican automáticamente en equipos de alta calidad, lo que garantiza la estabilidad de su calidad. Sus méritos incluyen:

- alta resistencia abrasiva;

- Duración de la operación;

- conservación de dimensiones geométricas a lo largo de la vida de la operación;

- la superficie de goma de la forma bien se mantiene en la superficie de los pigmentos de pintura, lo que permite aplicar todos los métodos de coloración de una piedra artificial;

- la ausencia de burbujas de aire en el interior y en la superficie de la forma garantiza una alta calidad de los productos;

- es prácticamente la perfecta transferencia de la textura de la piedra natural;

- bajo costo.

Hastadeficienciases el alto costo del equipo para la producción de formularios y la necesidad de capacitaciónPersonal de servicio.

Breve descripción y costo de los formularios

Formoplast . Dichas formas pueden resistir entre 450 y 1000 piezas fundidas, el relieve se repite hasta el 95%, se procesa fácilmente (8-10 veces) y se usa para verter materiales hasta 700 ° C. Su costo varía de 550 a 1200 rublos por metro cuadrado.

Formoplast . Dichas formas pueden resistir entre 450 y 1000 piezas fundidas, el relieve se repite hasta el 95%, se procesa fácilmente (8-10 veces) y se usa para verter materiales hasta 700 ° C. Su costo varía de 550 a 1200 rublos por metro cuadrado.

Plásticos . El material más económico utilizado para hacer baldosas con imitación primitiva de piedra, puede soportar 300 - 850 piezas de fundición con una temperatura del material de hasta 700С. Su coste oscila entre los 350 y los 1300 rub /m2.

Silicona . Las formas se endurecen a temperatura ambiente, tienen una resistencia promedio, resisten hasta 2000 piezas de fundición en un amplio rango de temperaturas, se vierte el material. Su costo oscila entre 1650 y 4300 rublos por metro cuadrado.

Poliuretano . Exija el estricto cumplimiento de las instrucciones para mezclar los componentes, de lo contrario, la resistencia y la durabilidad de las formas se reducirá considerablemente. Sólido a temperatura ambiente y resiste hasta 4000 piezas de fundición. Debido a que se adhieren a los materiales de vertido , requieren mucha grasa . Su costo varía de 2850 a 5300 rub /m2.

Caucho . El material más común para moldes que reproduce con precisión todas las partes de la superficie y soporta hasta 6000 piezas de fundición, con las dimensiones geométricas de los productos. Se utilizan en un amplio rango de temperaturas desde -900С hasta + 3000С. Su costo oscila entre 700 y 1600 rublos /m2.

Fabricación de moldes para piedra artificial

El costo depiedra artificial en un edificioel mercado es bastante altoalto . Significativamente reducir estos costos permite la forma, hecha de forma independiente.

El costo depiedra artificial en un edificioel mercado es bastante altoalto . Significativamente reducir estos costos permite la forma, hecha de forma independiente.

Para la fabricación de formas sencillas con el mismo tamañogeométrico , puede utilizar tableros lisos o contrachapados para unirlos.

Para hacer una hermosa piedra artificial, lo mejor es hacer una forma con silicona. Para hacer esto, necesita preparar cuidadosamente varias plantillas originales. Las piedras naturales, en base a las cuales se forman las formas, se lavan y secan a fondo. Para evitar la adherencia de la silicona, se tiñen con cera o parafina.

Prepareun recipiente de maderadel tamaño requerido y lo limpie con plastilina. Está equipado con una piedra natural, preparada como plantilla.

La siliconaestá hecha de un catalizador y un endurecedor, que se mezclan completamente, siguiendo las proporciones indicadas en la instrucción. Después de endurecer durante 30 minutos, la silicona de formación se vierte lentamente sobre la plantilla. Debería abrocharse bien a su alrededor sin la formación de cavidades de aire.

Las formas de endurecimiento total se llevan a cabo dentro de 1 a 2 días en un lugar oscuro protegido de la humedad. Luego, el contenedor de madera se desmonta perfectamente, se retira la plantilla (piedra natural) y todo está listo para su uso.

Tecnología de fabricación de piedra artificial

La tecnología más extendida es la producción de piedra artificial hecha de cemento, arena fina y agua. Para ello, cemento y arena en la relación 3: 1.Mezclar bien hasta obtener una mezcla homogénea. El colorante se agrega al agua, con lo que la mezcla de cemento y arena resultante se agita a la densidad de la masa madre.

La tecnología más extendida es la producción de piedra artificial hecha de cemento, arena fina y agua. Para ello, cemento y arena en la relación 3: 1.Mezclar bien hasta obtener una mezcla homogénea. El colorante se agrega al agua, con lo que la mezcla de cemento y arena resultante se agita a la densidad de la masa madre.

Se llena una forma prefabricada con la solución resultante. Para sellar la forma de la solución durante un minuto , es necesariogolpear ligeramente y agitar. Después de 12 horas, la piedra artificial se extrae de la forma y durante dos semanas permanece para el secado y el conjunto de la resistencia necesaria.

Después deextracción , la piedra se lava a fondo con una solución de jabón y está lista para verter otra piedra artificial.