El horno de inducción es bien conocido por aquellos cuya ocupación o pasatiempo está relacionado con la fundición, el tratamiento de metales.Son ampliamente utilizados en empresas metalúrgicas.Pero al mismo tiempo, estos hornos pueden utilizarse para fines comerciales.Digamos más, este equipo está hecho con el enfoque correcto y con el enfoque correcto.Sin embargo, primero entenderemos en principio el trabajo y el diseño.

El principio del horno de inducción

Cada horno de inducción se basa en el calentamiento por inducción.Hablando en un lenguaje sencillo, el calor es generado por la corriente eléctrica, que crea un campo electromagnético.En este caso, no es necesario confundir el concepto de horno de inducción y caldero eléctrico.Aunque en ambos casos se usa la electricidad, los dispositivos son completamente diferentes entre sí, se usa un circuito diferente, y así sucesivamente.

Cada horno de inducción se basa en el calentamiento por inducción.Hablando en un lenguaje sencillo, el calor es generado por la corriente eléctrica, que crea un campo electromagnético.En este caso, no es necesario confundir el concepto de horno de inducción y caldero eléctrico.Aunque en ambos casos se usa la electricidad, los dispositivos son completamente diferentes entre sí, se usa un circuito diferente, y así sucesivamente.

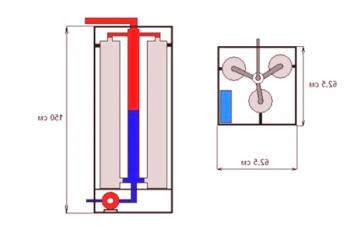

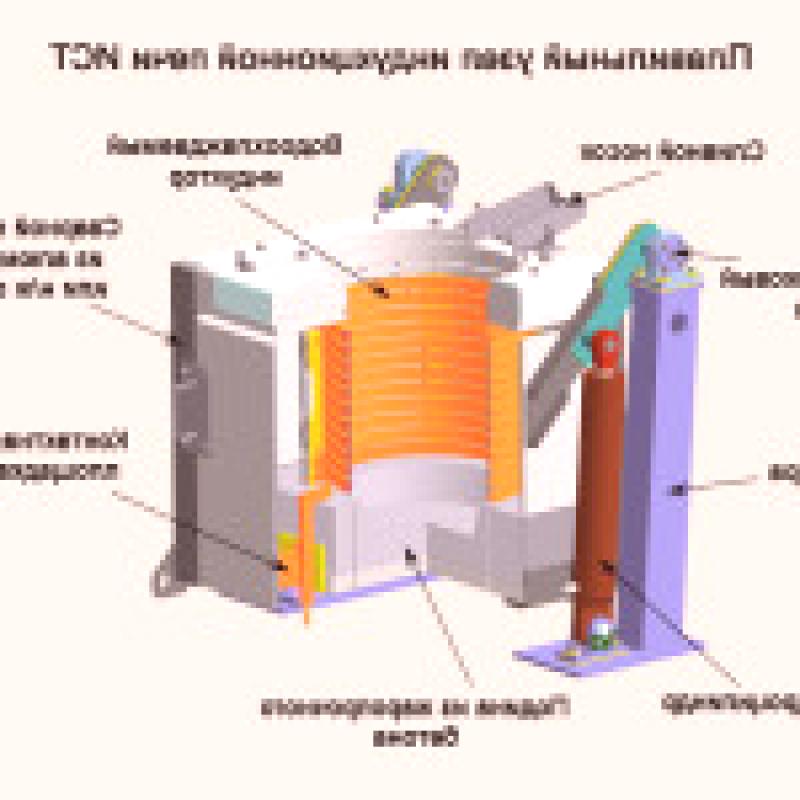

Inductor: vueltas de cables, en las que se coloca la pieza de trabajo electroconductora, hecha de grafito.A expensas de la potencia del generador, las corrientes de multifrecuencia se introducen en el inductor, lo que contribuye a la creación de un potente campo electromagnético.El campo afecta a la pieza de grafito calentándola.Esto le permite obtener calor de alta eficiencia.

El horno de inducción de calor generado puede dirigirse a diversas necesidades humanas:

- Para la fundición de varios tipos de metales.Este es un horno poderoso.utilizado en la industria;

- Para el endurecimiento de superficies de metal. Una cosa indispensable para el procesamiento de productos metálicos;

- Para el tratamiento térmico de palanquillas metálicas;

- Para calentar la habitación, cocinar.

Tipos de hornos de inducción

Ahora que el principio de funcionamiento del dispositivo es claro, veamos qué puede ser un horno de inducción.

Ahora que el principio de funcionamiento del dispositivo es claro, veamos qué puede ser un horno de inducción.

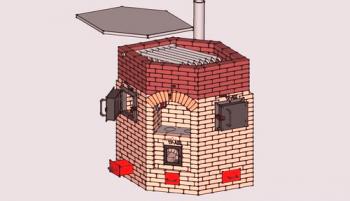

De mayor interés es el horno de crisol, así que vamos a hablar de ello con más detalle.

Horno Tigel

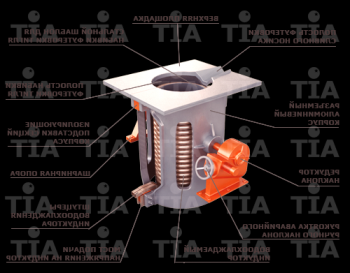

Este es el tipo más común de horno de inducción, donde todo se basa en el calentamiento por inducción.

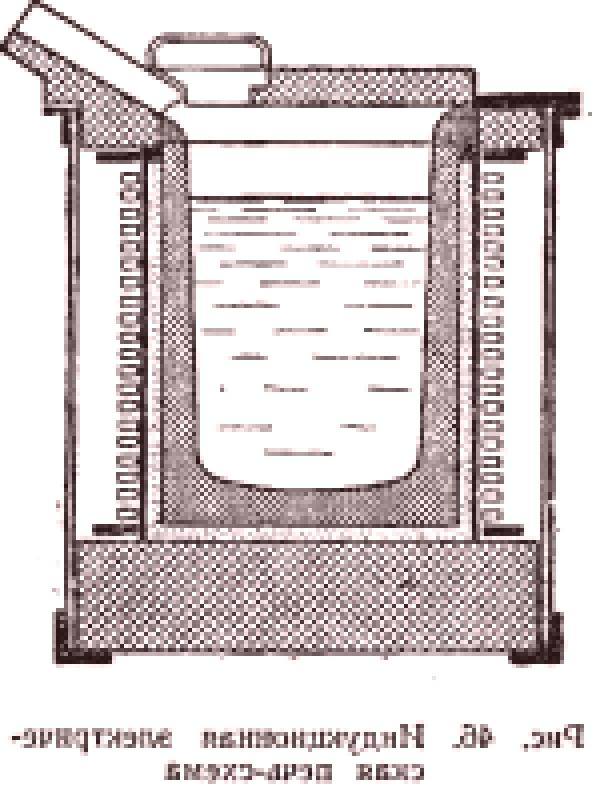

Ya hemos señalado que el diseño del equipo implica la ausencia de un núcleo. Debido a que es un producto de la forma cilíndrica correcta, el material para la fabricación debe ser necesariamente refractario. Esto es un crisol. Esta contenido enCavidad del inductor y conectada a la alimentación de CA.

Entre las principales ventajas de un horno de crisol, se pueden distinguir las siguientes:

- El principio de liberación de energía se lleva a cabo durante la carga, por lo que no se requiere ningún elemento de calentamiento intermedio;

- El proceso de operación del inductor de crisol permite la obtención de aleaciones multicomponentes;

- La singularidad del equipo es que reproduce un tipo diferente de atmósfera: oxidante, reductora o neutra;

- Los indicadores de presión pueden ser ajustados;

- Trabajo de alto rendimiento. Incluso a frecuencias medias;

- Perfecto para trabajar con metales de diferentes tipos y marcas. Para pasar de trabajar con un metal a otro, no necesita gastar muchos recursos y tiempo;

- Facilidad de operación, simplicidad de gestión y configuración;

- están sujetos a automatización;

- No tiene sobrecalentamientos locales, iguale la temperatura en todo el volumen del tanque para la fundición;

- Ecológico. Como resultado del horno de crisol, la atmósfera prácticamente no sufre;

- El proceso de trabajar en un horno de inducción de tipo crisol es bastante limpio e higiénico.

Pero hay dos desventajas en los crisoles.

Pero el principio de trabajo, la calidad de la fusión del metal y las posibilidades del horno de inducción de crisoles lo hacen en parte cerca de las desventajas,ya que sus ventajas son sustancialmente superiores.

)

Forro

Hemos tocado un concepto como el forro.Pero ¿qué es?Entendamos

Se requiere revestimiento para proteger el revestimiento, es decir, la carcasa del horno.El forro no permite que las altas temperaturas afecten negativamente el diseño.Pero esto no es todo.

El revestimiento reduce significativamente las pérdidas térmicas y, por lo tanto, aumenta el rendimiento del dispositivo.

Como muestra la práctica, el revestimiento más efectivo se realiza sobre la base de la modificación de la sílice - cuarcita.Para que el revestimiento realice bien sus tareas, es necesario crear tres zonas de estado del material:

- Intermedio;

- Monolítico;

- Tampón.

Solo un revestimiento de tres capas permite la máxima protección de las funciones del horno de inducción.

Varios factores influyen negativamente en la integridad del revestimiento:

- Violación de recomendaciones y reglas en el proceso de colocación, cuando se creó el revestimiento;

- Aplicación de materiales de protección de baja calidad;

- Condiciones de aumento de carga durante la operación del equipo de inducción.

Haciéndolo con nuestras propias manos

¿Crees que una estufa de inducción es por tu cuenta, es real?Más que

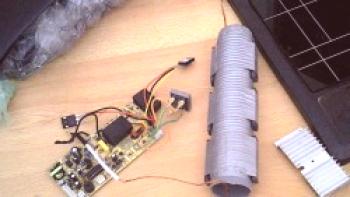

Debe comenzar por comprender el esquema del dispositivo.Damos un ejemplo del horno de inducción elemental.Entendiendo el principio y entendiendo qué esquema se usa aquí, puede intentar crear algo más complicado, adecuado para las necesidades diarias.

VComo se describe en el manual para la fabricación de un horno de inducción, tomaremos un generador no muy potente con transistores de bajo voltaje. Es suficiente para calentar el hierro. El dispositivo de calentamiento resultante se basa completamente en el trabajo de las corrientes de Foucault.

Para trabajar necesitarás:

- Alambre para inductor;

- LED;

- Anillos de ferrita con diferentes diámetros;

- Esquema K174HA11. Este chip está en todas partes.

Ahora proceder a la asamblea.

Los expertos señalan que al elegir entre un horno de inducción y un análogo eléctrico, se debe dar la ventaja a la primera opción.Pero es una cuestión de todos.Así que decide.