Contenido: [ocultar]

- Diseño y principio de funcionamiento de las máquinas rectificadoras manuales para hormigón

- Tipos de rectificadoras

- Las principales características de la rectificadora .

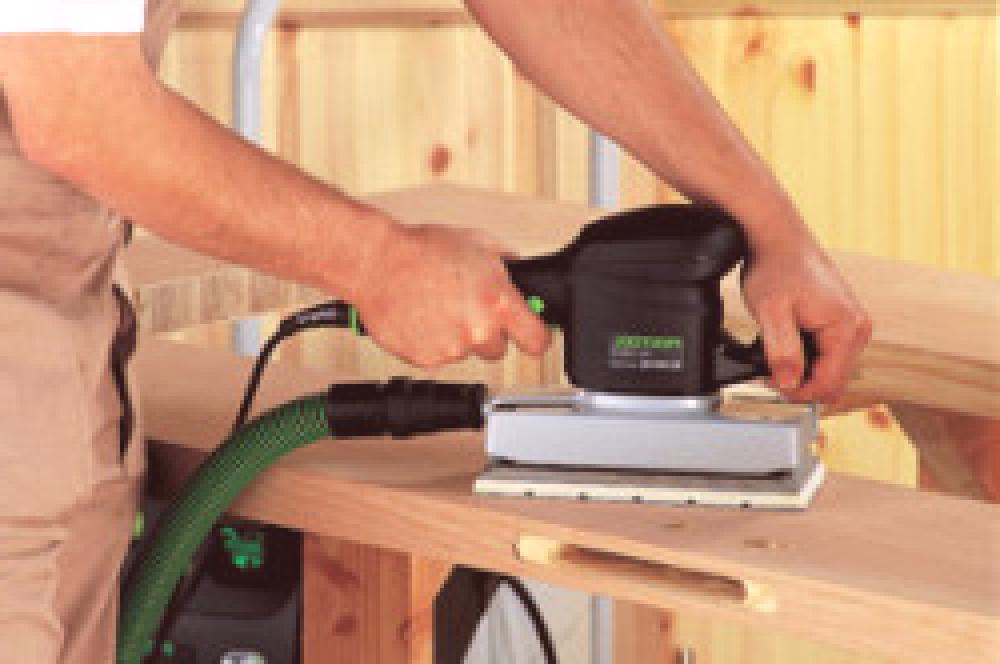

Cuando realice trabajos de reparación y construcción relacionados con el concreto, encontrará una herramienta como una amoladora para concreto. Con su ayuda, podrá eliminar sin problemas todos los desniveles del piso de concreto y prepararlo para su posterior procesamiento.

La máquina de esmerilado elimina todas las irregularidades del piso de concreto y lo prepara para el procesamiento futuro.

En el mercado actual de equipos de construcción, las muelas para concreto se presentan en una amplia gama de marcas diferentes con un cierto conjunto de características técnicas. Por lo tanto, cuando los compre, puede encontrar algunas dificultades. Se considerará lo siguiente, qué buscar al elegir una máquina para moler concreto.

Diseño y principio de funcionamiento de las amoladoras manuales para hormigón

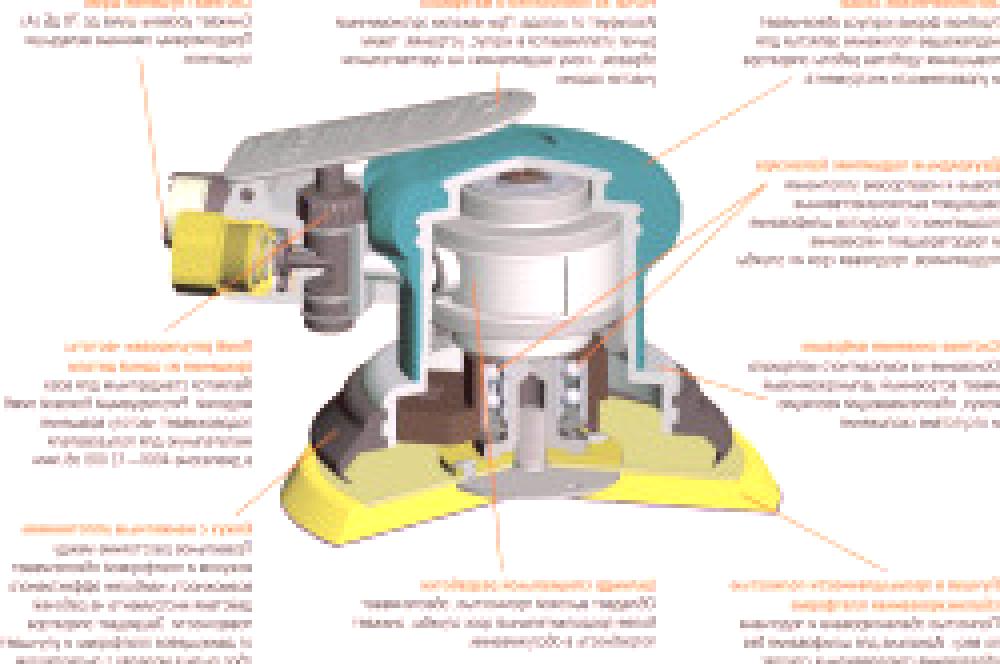

A pesar de la amplia variedad de máquinas rectificadoras, su diseño y principio de funcionamiento prácticamente no difieren. Los principales componentes del equipo para la molienda del concreto son (Figura 1):

Figura 1. Elementos básicos de los equipos para el rectificado del hormigón.

- motor eléctrico;

- superficie de apoyo;

- cuerpo;

- el tubo de conexión para el aspirador;

- controles (interruptor, botón de bloqueo, tornillo de ajuste de profundidad);

- cabezal de corte con boquillas.

La esencia de esta herramienta esa lo siguiente: el motor eléctrico transmite un movimiento giratorio al cabezal de corte.En el momento en que alcanza la velocidad máxima, la máquina llega a la superficie para ser mecanizada y produce pulido.Al mismo tiempo, necesita moverse en diferentes direcciones mediante movimientos en línea recta y rotaciones circulares.En el curso del trabajo, se forma una gran cantidad de polvo.Por su cerca, las modernas amoladoras para hormigón están equipadas con una aspiradora.

Volver a los contenidos

Tipos de máquinas rectificadoras

Todas las máquinas manuales actuales se clasifican de acuerdo con los siguientes parámetros:

- destino;

- Tipo de construcción.

Dependiendo del propósito previsto y el alcance del trabajo a realizar, las máquinas de pulido pueden ser:

Se utiliza un molinillo doméstico para realizar pequeños trabajos de pulido.Yo soy

De acuerdo con las características del diseño, una rectificadora para concreto puede ser:

Esquema de rectificadora excéntrica.

Regresar al contenido

Principales características de las máquinas rectificadoras

Al elegir el equipo de molienda, se debe prestar especial atención a sus especificaciones:

- poder;

- diámetro máximo del disco;

- La velocidad del disco.

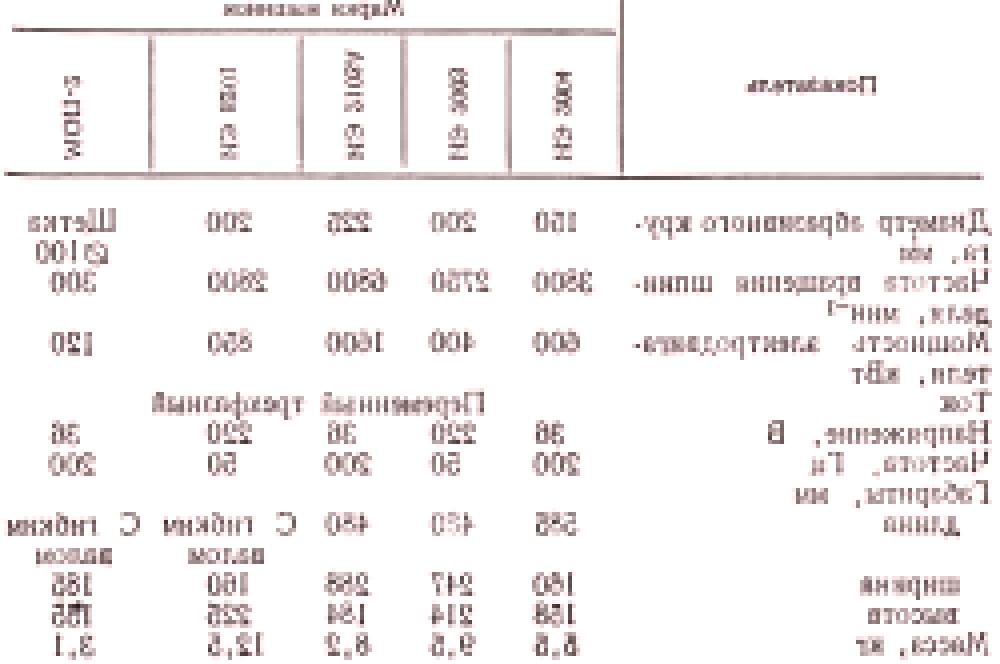

Especificaciones de rectificadoras.

La productividad de un instrumento de este tipo depende directamente de la potencia del motor eléctrico.Los modelos domésticos pueden tener una potencia de 0,8 a 1,4 kW, lo que permite un trabajo de rectificado simple no más de 3 horas al día . En este caso, el trabajo continuo no debe durar más de 15-20 minutos. Las unidades con una capacidad de 1,4-5,5 kW pertenecen a un instrumento profesional. Soportan muchas horas de trabajo continuo en condiciones difíciles.

Los modelos manuales le permiten usar una boquilla de trabajo con un diámetro de hasta 23 cm. Los discos pequeños (hasta 12,5 cm) se utilizan para el acabado fino de recubrimientos duros, medio (12,5-18 cm) excelentePara la limpieza de las costuras, los grandes (18-23 cm) se utilizan principalmente para la molienda primaria.

La velocidad del disco puede alcanzar 48000 rpm.

Cuanto más alta sea la velocidad de rotación, más pequeño debe ser el diámetro del disco.

Una pequeña velocidad (de 300 rpm) es adecuada para el desbaste de hormigón y el procesamiento de juntas.

x

Otro criterio importante para la compra de equipo confiable es la empresa fabricante.Al elegir un fabricante, se recomienda dar preferencia a marcas conocidas y probadas: Interskol, Bosch, Makita, Hitachi.En este caso, puede estar absolutamente seguro de la alta calidad de todos los componentes.