Vías y aceras, pavimentadas con un bello material de acabado, que sin duda agradarán a los ojos.Especialmente cuando decoran una casa de campo.Hoy en día, generalizado para la oblastación de territorios ha recibido material como baldosas de pavimento.Ella se deleita en la diversidad de formas, colores y tamaños.Por lo tanto, cada propietario de un área suburbana puede recoger una baldosa adecuada y organizar la trama de una manera original.

Vías y aceras, pavimentadas con un bello material de acabado, que sin duda agradarán a los ojos.Especialmente cuando decoran una casa de campo.Hoy en día, generalizado para la oblastación de territorios ha recibido material como baldosas de pavimento.Ella se deleita en la diversidad de formas, colores y tamaños.Por lo tanto, cada propietario de un área suburbana puede recoger una baldosa adecuada y organizar la trama de una manera original.

La loseta de pavimento de calidad contiene, además de los componentes principales, aditivos especiales, llamados plastificantes.Su uso es una garantía de una buena solución, de la cual dependen en gran medida las características cualitativas de las baldosas de pavimento.

La mezcla de la cual está hecha la baldosa de la acera es una composición que consta devarios componentes .

La mezcla de la cual está hecha la baldosa de la acera es una composición que consta devarios componentes .

Lo que se incluye en la composición de la baldosa del pavimento.Los ingredientes principales serán discutidos más a fondo.

Por defecto, al preparar cualquier concreto, el componente principal es el cemento.Según la ubicación geográfica, los fabricantes producen varios grados de cemento:

La marca de cemento para la producción de baldosas de acera debe elegirse en el rango de 300 a 700. El grado de resistencia a la compresión es lo principal que determina la marca de cemento.Para la producción de baldosas para aceras, la mejor opción escemento de la marca M500 .

Si este material se fabrica en el hogar, en este caso es mejor hacer una elección enEl beneficio de la marca M400.

Al elegir el cemento que se utilizará en la producción de baldosas de acera,el lote y su productor son de gran importancia .Para que las características cualitativas en un lote particular de placas de contrachapado no difirieran, es necesario comprar un lote determinado de un fabricante.

Cada compañía tiene sus propias peculiaridades del proceso de producción del cemento, por lo que si la loseta de la acera está hecha de cemento por diferentes fabricantes, entonces será muy difícil elegir el color.

Escombros y arena

Además del cemento, en la fabricación de baldosas para aceras, se utilizan escombros.Para que la calidad de las baldosas de pavimento sea alta, es necesario utilizar en la mezclafracción triturada 5-10 mm .

Si planea fabricar baldosas para aceras a gran escala, entonces debe usarlas cuando prepare una mezcla de piedra triturada, que no solo tiene la fracción requerida, sino que también difierecon una alta resistencia a las heladas .La mejor opción es el uso para la producción de baldosas de granito de grava.

La arena es otro componente obligatorio sin el cual es imposible hacer un pavimento de calidad.Es mejor usararena pura , que no contiene impurezas, para hacer una solución concreta.

Usted puede tomar arena ordinaria que debe ser tamizada.Lo principal: en la arena, el contenido de arcilla no debe ser superior al 5%.

Aditivos-plastificantes

De acuerdo con la tecnología de fabricación de baldosas para aceras, a excepción de los tres componentes mencionados anteriormenteLa composiciónañade plastificantes , así como un dispersante.

De acuerdo con la tecnología de fabricación de baldosas para aceras, a excepción de los tres componentes mencionados anteriormenteLa composiciónañade plastificantes , así como un dispersante.

La introducción de tales aditivosconduce a una mejor calidadde los productos manufacturados, así como a simplificar el proceso de formación de baldosas de acera.Además, hay una mejora en el tipo de productos terminados.

Si planea producir baldosas de color para aceras en su hogar, entonces, además de los aditivos, es necesario hacer la mezcla y los tintes.Los productores que producen baldosas de acera utilizan pigmentos de pigmento de óxido de hierro.

Están sujetos a ciertos requisitos:

- No deben quemarse al sol.

- Bajo la influencia de condiciones climáticas adversas, su destrucción no debe ocurrir.

Debe saberse que los tintes no se disuelven en agua, por lo tanto, es necesario aplicarlos al cemento ymezclar a fondo .Prestamos especial atención a este punto: los tintes deben distribuirse uniformemente en todo el volumen de la mezcla.

Si se utiliza la tecnología de mezcla correcta, tiene un efecto positivo en la apariencia del producto terminado y, además, hace que los productos sean más duraderos.

Uno de los problemas más comunes encontrados por los fabricantes de pavimentos es la aparición de grietas en los productos terminados.Para evitar esto, debe usar un aditivo para concreto -accesorios de acero .Para ahorrar puedes usar fibra de polipropileno.

Por su aspecto, representa fibras, cuya longitud puede variar de 5 a 20 mm, y el diámetro está enRango de 5 a 50 micras.La adición de fibras en la fabricación de productos terminados permiteaumentar la resistencia al desgaste de las baldosas , para hacerlo más resistente a las cargas de choque.

La producción de baldosas de acera con sus propias manos es imposible sin agua, que también se agrega a la mezcla de concreto.Solo se le presenta un requisito:debe ser puro .El uso de agua contaminada afecta negativamente las características de calidad de los productos terminados.

Solución de cocción paso a paso

Ahora consideraremos varias opciones para la preparación adecuada de una solución para la producción de baldosas para aceras.Comencemos con los métodos más simples y gradualmente iremos a lo más complejo.

Ahora consideraremos varias opciones para la preparación adecuada de una solución para la producción de baldosas para aceras.Comencemos con los métodos más simples y gradualmente iremos a lo más complejo.

Cuando está preparando una solución para la producción de baldosas de acera en su hogar, no es necesario seguir las reglas recomendadas para las empresas.Si te esfuerzas mucho, entonces puedes usarcualquier receta para una mezcla de concreto para hacer este material .Algunos de los más comunes están abajo.

Preparación de mortero seco de cemento y arena en una proporción de 1: 1,5.Agregue gradualmente agua a la arena y el cemento y añada la mezcla a la consistencia de una crema agria densa.Para una mejor mezcla, use unpunzón o taladrocon una boquilla mezcladora.Cuando se necesita una consistencia, se presenta en formas preparadas.

Otra forma de preparar una mezcla para losetas de pavimento.Tienes que tomar dos cubos de arena y llenarlo con seis litros de agua, y luego cuidadosamentemezclar todoDespués de esto necesitas agregar dos cubos de cemento a la mezcla.

Cuando la mezcla está lista, es necesario llenar cinco cubos más de arena, llenarla suavemente con agua, que requiere unos seis litros.Como resultado, debe salir unasolución de consistencia densa , que no debe adherirse a la paleta.La mezcla terminada debe agitarse en unos pocos minutos y luego cargarse en la forma.

Si la solución lista se agrega como plastificante aditivo, entonces las propiedades de la composición se expanden sustancialmente.La composiciónse vuelve elásticay se vuelve más resistente a las bajas temperaturas.

Al agregar plastificantes es necesario asegurarse de que la composición permanezca densa.Cuando la mezcla está lista, se distribuye en formas, y luego, con la ayuda de la vibración, se forman las baldosas.

Para aumentar la resistencia de la solución, es necesario agregarescombros, escombros o microsílica .En este caso, no hay necesidad de un martillo.Si se agita con una batidora, no se pueden evitar las roturas.Es mejor usar una pala.Para facilitar la tarea de preparar una mezcla, puede utilizar una hormigonera.

Si se planea que la loseta del pavimento se fabrique en una escala de producción, entonces es más apropiado acercarse a la preparación del concreto.Es necesario familiarizarse con los estándares de la norma estatal de antemano y adherirse a estos parámetros cuando se prepara la mezcla.Con especial cuidado debes acercarte a la selección de material.

Tambiénes importante tener en cuenta la marca de cemento , que no debe ser inferior a M500 yNo contienen suplementos.Triturar para hacer una mezcla debe usar una fracción de granito de 5-10 mm.Los aditivos deben usarse sin guardar.

Para colorear es mejoraplicar un color importadode fabricación alemana o checa.Si la elección es a favor del tinte de la producción nacional, entonces el marcador debería incrementarse en un 80%.La dosificación de cemento y tintes no se puede cambiar, de lo contrario, afectará las características cualitativas de las baldosas de la acera, su color no será constante.

Características de la preparación del plastificante

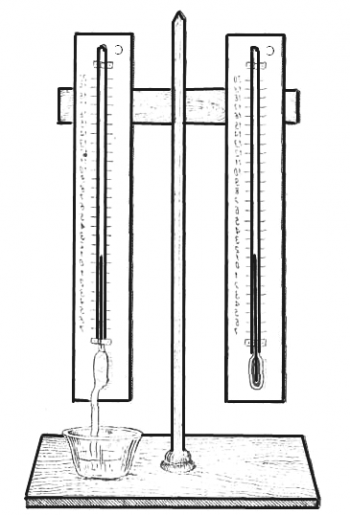

Debe recordarse que la preparación del plastificante debe tomarse con anticipación.Esto se hace de la siguiente manera.Los plastificantes Z-3 se duermenen agua hasta 40 grados .Aquí hay que observar la proporción 1: 2.

Debe recordarse que la preparación del plastificante debe tomarse con anticipación.Esto se hace de la siguiente manera.Los plastificantes Z-3 se duermenen agua hasta 40 grados .Aquí hay que observar la proporción 1: 2.

Luego se agita durante 15 minutos con un punzón con una boquilla mezcladora.Cuando se completa la mezcla, la solución debe dejarsepor un tiempo .

Es mejor cocinar la solución por la noche.Por la mañana, cuando comience la preparación de la mezcla de concreto, se mezclará lo suficiente durante 15 minutos, después de lo cual podrá usarla.

Todos los materiales que se utilizarán para la preparación de una mezcla de concreto deben ubicarse en la disponibilidad paso a paso.Es aconsejable determinar de antemano cuántos tanques de medición se utilizarán para cada componente de la mezcla.

El lugar de trabajo debe estar equipado de la siguiente manera: cemento, arena y grava se vierte sobre láminas de metal quese colocanalrededor de la hormigoneraa la distancia del Mach. Luego tienen un recipiente que necesita ser llenado con agua por adelantado.

Términos de trabajo en la hormigonera

Cuando el equipo de mezcla está encendido, es necesariollenar de manera uniformecon sus componentes principales de la solución. Al calcular la cantidad de cada ingrediente, debe concentrarse en el listón del mezclador. En el cálculo, nos centramos en el volumen de una pala.

Cuando el equipo de mezcla está encendido, es necesariollenar de manera uniformecon sus componentes principales de la solución. Al calcular la cantidad de cada ingrediente, debe concentrarse en el listón del mezclador. En el cálculo, nos centramos en el volumen de una pala.

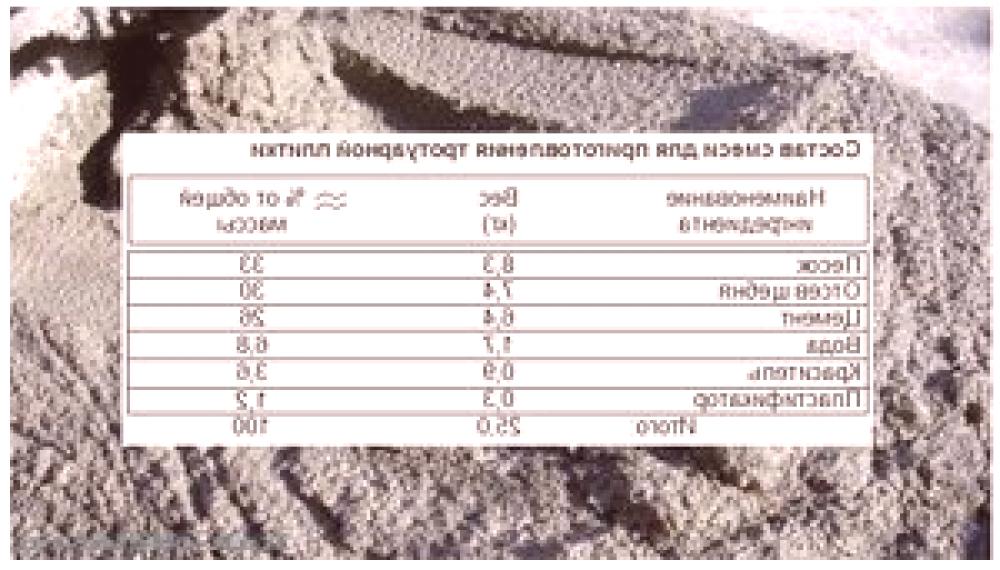

Según la receta estándar utilizada en la fabricación de una solución para baldosas de acera con alta resistencia a las heladas y un grosor de 4,5 cm, la composición de la mezcla será la siguiente:

- 22 kg de cemento;

- 54 kg de escombros;

- 19 kg de arena;

- 9 litros de agua;

- 110 gr. plastificante

En primer lugar, es necesariollenar la hormigonera con arena . El modo de operación debe ser el siguiente: el equipo está cargado con cinco palas, después de lo cual tarda 20 segundos en descansar. Junto con la arena es necesario agregar un tinte en una hormigonera. Su cantidad no debe ser superior al 6% del volumen de cemento.

Entonces es necesarioagregar a la hormigonera la piedra triturada , y detrás de ella el cemento. La homogeneidad de la mezcla resultante debe ser monitoreada visualmente. Luego llenar el agua, y luego diluir el plastificante.

Se debe prestar atención al volumen vertido en el mezclador de agua y al plastificante de dosificación, cuyo número no debe ser más que el estimado. Al final del trabajo es necesarioagregar fibras de polipropileno, seiscientosgr. La fibra es suficiente para una m3.

Matices para la producción de baldosas de acera

Pavimentos: excelente material para decorar pistas en una casa de campo.Para decorar el diseño del paisaje y hacerlo más estético, los propietarios utilizan diferentes tipos de pavimentos.Muchos los compran a empresas que se dedican a la producción de baldosas para aceras.Y algunos se resuelven en su fabricación por fuerzas propias.

Pavimentos: excelente material para decorar pistas en una casa de campo.Para decorar el diseño del paisaje y hacerlo más estético, los propietarios utilizan diferentes tipos de pavimentos.Muchos los compran a empresas que se dedican a la producción de baldosas para aceras.Y algunos se resuelven en su fabricación por fuerzas propias.

Las baldosas de pavimento de fabricación propia no son tan difíciles.Lo principal esconocer las características de la tecnologíay la organización de la producción, así como determinar la receta para la mezcla de concreto, que es la base para la fabricación de este material.

Debe prestarse especial atención a los componentes utilizados para la fabricación de mezclas de hormigón y utilizados para la producción de baldosas para aceras.Deben serde alta calidad , libres de contaminación e inclusiones extrañas.

El cumplimiento permiteobtener material de alta calidadpara pavimentar pistas.No deben olvidarse los plastificantes, que le permiten obtener un azulejo de alta calidad, con buenas propiedades estéticas, que será largo para complacer a la vista.