Contenido:

Hormigón: el material de construcción principal para la construcción de diversos objetos.Consta de 4 componentes y aditivos que mejoran sus propiedades.La calidad del objeto terminado determina las proporciones del concreto utilizado durante la construcción.La marca de la solución depende de ellos y del área específica de su aplicación.

GOST y sellos

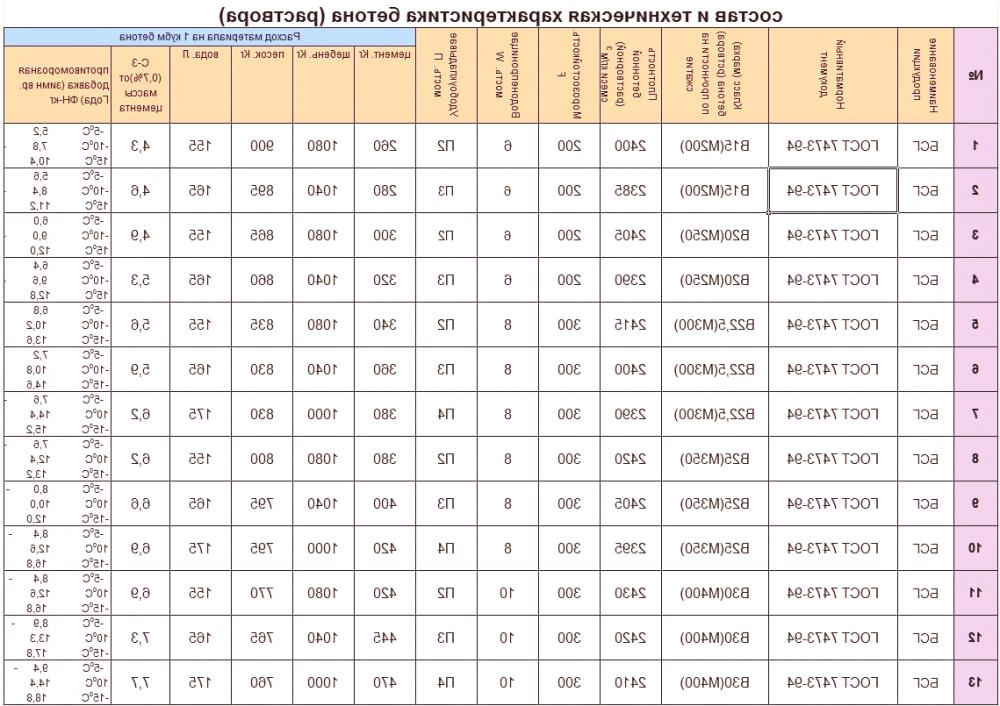

La preparación de la solución debe cumplir con GOST 7473-2010 y GOST 25192-2012, controlando los parámetros de los ingredientes y las propiedades físicas de la mezcla.Las clases de fuerza están marcadas de acuerdo con SNiP 2.03.01-84.Hay 21 clases de concreto en total.Este parámetro significa fuerza, medida en MPa.

La preparación de la solución debe cumplir con GOST 7473-2010 y GOST 25192-2012, controlando los parámetros de los ingredientes y las propiedades físicas de la mezcla.Las clases de fuerza están marcadas de acuerdo con SNiP 2.03.01-84.Hay 21 clases de concreto en total.Este parámetro significa fuerza, medida en MPa.

Los fabricantes, al abandonar la solución terminada, indican una marca que corresponde a una determinada clase de acuerdo con GOST 26633-91.Está designado por la letra M, tiene en cuenta la proporción de hormigón e incluye 18 posiciones de las clases correspondientes.La marca M denota la resistencia de la mezcla de endurecimiento para compresión en kg /m2.

Marcas de hormigón:

- М50, М75, М100, М150 - resistencia baja (para estructuras auxiliares, caminos, caminos peatonales, juntas de pisos);

- М200, М250 - resistencia promedio (para estructuras con cargas pequeñas, plataformas, bordes, escaleras, losas de piso de fácil carga);

- М300, М350 - fuerte (para cimientos, paredes en construcción privada, disposición de caminos, superposición, sin cojinetes, columnas, piscinas);

- М400, М450, М550 - alta resistencia(para la construcción de estructuras portantes, cimientos, fachadas, incluidas las monolíticas);

- M600, M700, M750, M800, M900, M1000 - alta resistencia (para la construcción de instalaciones industriales, estructuras estratégicas y militares: pistas, caminos, bunkers).

Composición del hormigón

Las características de cada componente determinan la composición cualitativa del concreto, deben observarse durante la preparación de la mezcla. Es importante que se tenga en cuenta la cantidad y pureza de los materiales. Dese debe saber que la magnitud de la fracción de arena y grava afecta la marca de la mezcla: cuanto más grandes son, peor es.

Las características de cada componente determinan la composición cualitativa del concreto, deben observarse durante la preparación de la mezcla. Es importante que se tenga en cuenta la cantidad y pureza de los materiales. Dese debe saber que la magnitud de la fracción de arena y grava afecta la marca de la mezcla: cuanto más grandes son, peor es.

Cemento

Tiene una marca similar con la letra M, que denota la resistencia en kg /cm2. El marcado de la solución de cemento acabado no debe ser el mismo. Por ejemplo, para concreto M400 M500 se usa cemento, M400 concreto para concreto M350, M250.

Arena

Sin arena, la solución no se puede hacer. Para agregar propiedades especiales, puede ser reemplazado por otro material. La arena contribuye a la formación de un esqueleto rígido, que evita el agrietamiento y la contracción de la estructura w /b. Requisitos para la calidad de la arena: limpia, libre de impurezas y partículas más pequeñas de arcilla. La fracción es de 0,15-2,5 mm.

Crush

Además de la arena, el hormigón incluye escombros. Requisitos: material puro sin contaminación, fracción 5-70 mm

Agua

Proporciona viscosidad y procesos químicos al mezclar componentes. Requisitos: limpio, sin impurezas, preferiblemente potable. El exceso de agua conduce a la acumulación de piedra triturada en el fondo de la solución, agrietando la superficie después del endurecimiento. Falta de aguaHace la solución inelástica, reduce su fluidez.

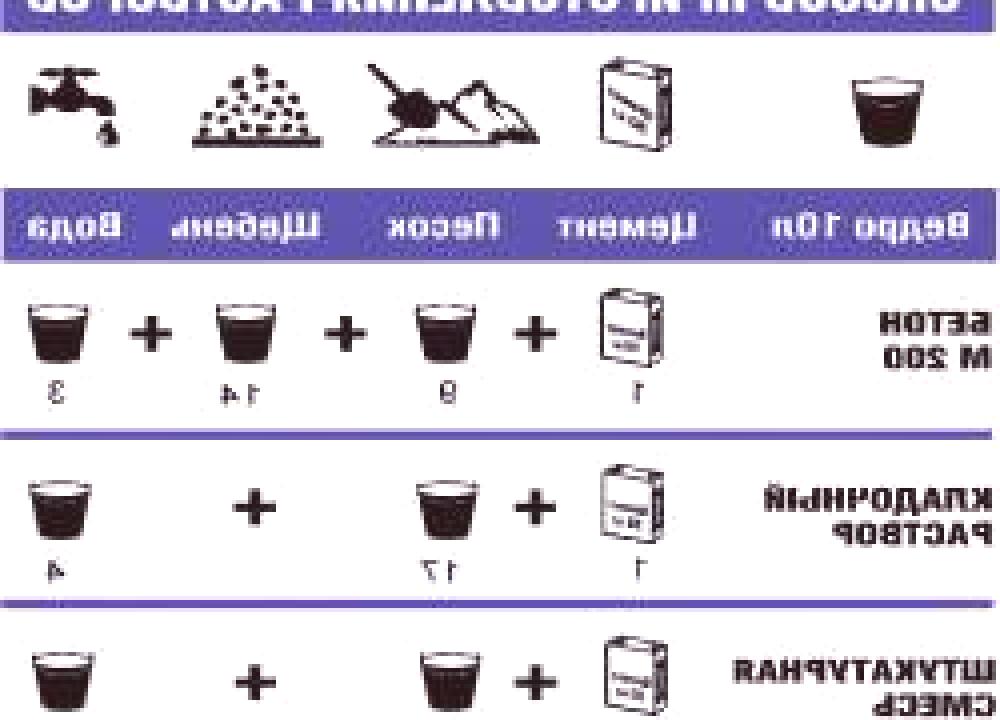

Proporciones de hormigón

Las proporciones óptimas de concreto para todos los grados están reguladas por las normas. Damos la composición de las mezclas que se utilizan en la construcción privada para cimientos, mampostería de ladrillos, bloques, dispositivos de vía.

Para el cemento M400 (cemento /arena /grava):

Para el cemento M400 (cemento /arena /grava):

- Concreto M400 - 1 /1,2 /2,7;

- M300 - 1 /1.9 /3.7;

- М250 - 1 /2,1 /3,9;

- M200 - 1 /2.8 /4.8;

- M150 - 1 /3.5 /5.7;

Resistencia de estas marcas:

- M400 - 393 kgf /cm2 (clase B30);

- M300 - 294 kgf /cm2 (clase B22.5);

- M250 - 262 kgf /cm2 (clase B20);

- M200 - 196 kgf /cm2 (clase B15);

- M150 - 131 kgf /cm2 (clase 10).

Reparación de almacenamiento de hormigón

Almacén de reparación: un material único en sus características, utilizado en la realización de trabajos de reparación con bases de concreto y w /b de concreto. Los siguientes almacenes a menudo están hechos de cemento con la adición de varios aditivos, así como fibras especiales, que no solo mejoran su calidad, sino que también reducen el tiempo de trabajo de reparación.

El uso del almacén de reparación es posible durante el trabajo interno y externo. Se utiliza a menudo para colocar grietas en concreto, carreteras, puentes, escaleras, pisos y otras estructuras sobre una base de concreto.

El uso del almacén de reparación es posible durante el trabajo interno y externo. Se utiliza a menudo para colocar grietas en concreto, carreteras, puentes, escaleras, pisos y otras estructuras sobre una base de concreto.

Al elegir la opción óptima, debe tener en cuenta los siguientes factores:

- Tipo de daño;

- Dimensiones de la sección defectuosa;

- Condiciones operativas en la instalación.

Para la fijación del tipo de imprimación penetrante tópica de los cimientos de hormigón, la colocación de los mismos daños verticales.Debe llevarse a cabo con una mezcla de acción tixotrópica. A pesar de la composición seleccionada, se supone que debe agregarle componentes especiales que pueden mejorar los parámetros de la base de concreto, es decir, su resistencia, resistencia a las heladas y resistencia al agua.

Peso a granel

El peso a granel es una característica importante que se tiene en cuenta al elegir un mortero para una solución de construcción. Para cambiar este parámetro, puede agregar marcos que no sean arena y otros al concreto. Afectan la resistencia al calor, la resistencia a las heladas, la impermeabilidad de la solución.

Programa de fortalezas

Después de verter, la mezcla se solidifica al cabo de un cierto tiempo. Saber este tiempo permite un programa de resistencia del concreto, que determina el grado de maduración después de un cierto número de horas. Para lograr el índice de calificaciones, debería tomar al menos 28 días, pero el 70% de la fuerza ya se reclutó en la 1ª semana.

Después de verter, la mezcla se solidifica al cabo de un cierto tiempo. Saber este tiempo permite un programa de resistencia del concreto, que determina el grado de maduración después de un cierto número de horas. Para lograr el índice de calificaciones, debería tomar al menos 28 días, pero el 70% de la fuerza ya se reclutó en la 1ª semana.

Es importante: a diferentes temperaturas, el tiempo de maduración del concreto cambia. Cuanto más alto es, menos días se necesitan.

A una temperatura de +70 ° C, el concreto gana fuerza durante un día. Sin embargoEs imposible soportar tales condiciones. Por eso es necesario tener en cuenta el cronograma de la resistencia del concreto a la temperatura mínima de maduración. Debe recordarse que durante la congelación, el agua en la solución se congela y la maduración se detiene. Esto puede evitarse mediante la adición de aditivos modificadores (plastificantes), que aceleran la maduración de la mezcla. Por ejemplo, Relaxol anticongelante FSR para mezclas de concreto.

Preparación de hormigón pesado

El concreto extremo se caracteriza por un proceso de fabricación más complejo que el concreto ordinario. En primer lugar, se trata de atraer mezcladores de alta velocidad del tipo de doble rodillo, que proporcionan una mejor calidad de frotamiento en la producción de componentes. Además, es necesario utilizar de 6 a 8 bunkers para cargar materias primas (en lugar de 3 a 4 para las variaciones clásicas), lo que afecta significativamente a los componentes materiales del proceso. También es obligatorio instalar sensores de humedad que ajusten el flujo de agua: la menor desviación del contenido de humedad de los materiales conduce a la liberación del matrimonio.