Contenido

El equipo de perforación de tracción superior se presenta como un tipo de equipo de perforación fundamentalmente nuevo que puede proporcionar una gama de operaciones tecnológicas complejas.

Giratorio hidráulico, potencia

Los equipos de perforación superiores son, en esencia, un tipo de rotor móvil equipado con una glándula giratoria. Actualmente, los generadores de energía de las plataformas de perforación se han generalizado en la práctica mundial.

1 principio de funcionamiento del actuador de potencia superior

El equipo de perforación eléctrica, gracias a su avanzado campo de aplicación, puede realizar una serie de funciones prioritarias y operaciones tecnológicas.

El dispositivo, en primer lugar, promueve la rotación continua de la columna de perforación durante la perforación de pozos. Además, el sistema se puede utilizar para llevar a cabo los trabajos y la expansión del diámetro del pozo.

Los taladros eléctricos de las plataformas de perforación pueden involucrarse en el atornillado y la fijación de tuberías usadas para perforar pozos.

El taladro eléctrico de una plataforma de perforación se puede usar durante las manipulaciones de excavación que involucran tubos de perforación.

El actuador eléctrico o diésel de la unidad es capaz de proporcionar una asistencia significativa durante la construcción de una sarta de perforación con tuberías entalladas.

Vale la pena señalar queLos accionamientos eléctricos o diésel pueden simplificar enormemente las operaciones destinadas a mantener presionadas las columnas de la carcasa.

Entre otras cosas, el sistema puede ayudar a girar la columna de perforación en el curso del trabajo con el uso de un motor de batidor. Este sistema puede facilitar el lavado rápido del pozo y el asentamiento de las columnas.

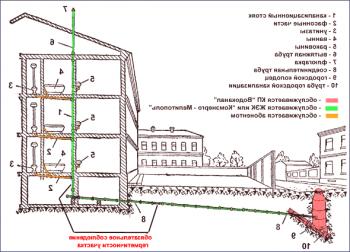

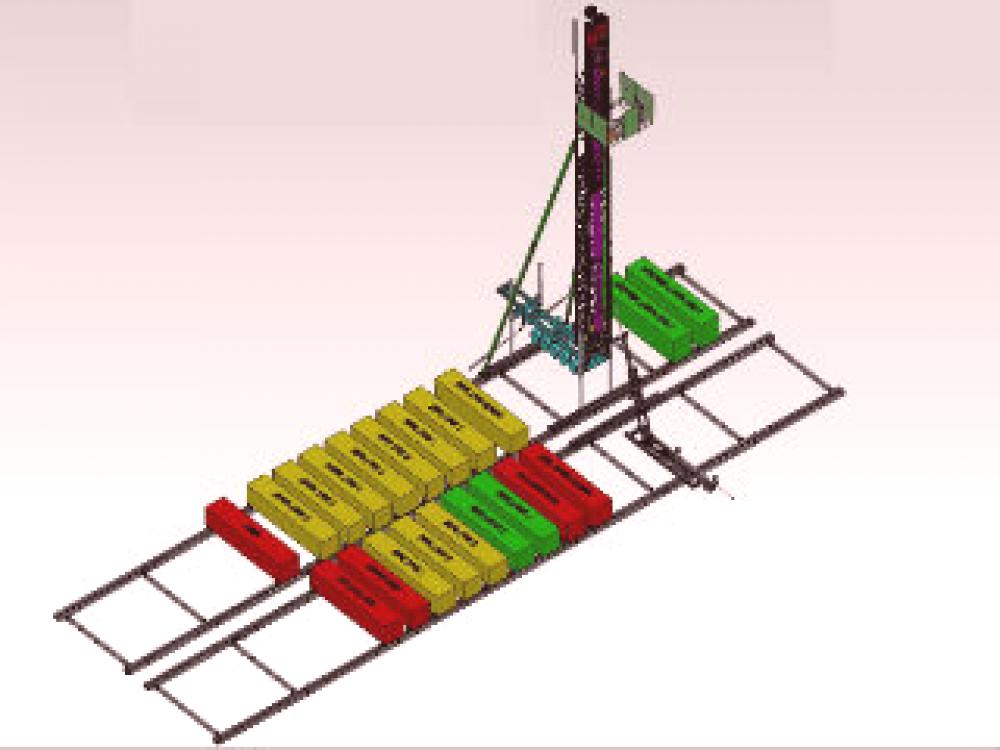

Parque de equipos de perforación con una unidad superior

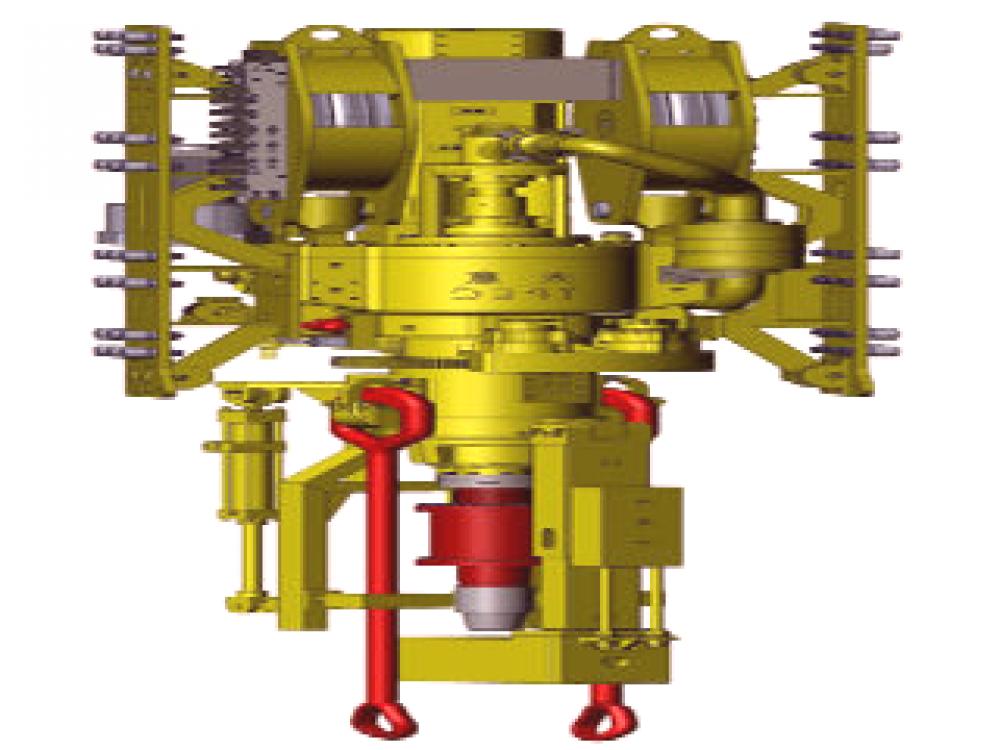

El sistema presentado en forma de una unidad de accionamiento superior de una plataforma de perforación, o mejor dicho, su parte móvil consiste en un llamado giro de perforación y un engranaje de perforación, que, con la ayuda de un listón, se une a la travesía del bloque del tramline.

Este sistema mejora en gran medida la perforación en todo tipo de rocas. Además, la perforación se puede hacer en condiciones extremas extremas del extremo norte.

La tapa, debajo de la cual se encuentra el sistema de giro del engranaje, está equipada con dos hidromotores. La perforación se realiza de tal manera que el eje de salida incluido en la construcción hidráulica se conecta directamente a la caja de la caja de engranajes.

El sistema está diseñado de tal manera que uno de los motores hidráulicos está equipado con un freno hidráulico, especialmente diseñado para frenar la columna de perforación.

El marco está unido al cuerpo giratorio desde el lado. Con el marco, el sistema transmite un par al dispositivo de guía. El manipulador de tuberías puede desplegar el ascensor en la dirección deseada.

Estos pueden ser puentes, shurfs, destinados a ser construidos, o cualquier otro lado. Sistema de accionamiento de potencia superiorLa plataforma de perforación está equipada con una abrazadera de tubería, que se requiere para capturar y evitar la rotación del embrague superior de la tubería cuando se afloja el pivote.

La unidad está diseñada de tal manera que se coloca una válvula de bola con ajuste manual entre el eje giratorio y el niple. Se incluye en el sistema para llevar a cabo la superposición operativa de la abertura interior ubicada en el centro del eje giratorio.

Esto es facilitado por el llamado agente preventivo interno. Gracias a él, los restos del líquido de lavado, que se acumula después de desplazar la columna de perforación.

Una parte, como un cabezal giratorio, se incorpora al diseño de la unidad para alimentar continuamente el fluido de trabajo desde el área estacionaria del sistema de actuador superior al componente giratorio del mismo.

Sistema de sobrealimentación de la plataforma de perforación, SAM-450

El sistema de ranuras realiza el drenaje y la elevación del elevador hasta la mitad del pozo. Se presenta como eslingas, que se unen a los cuernos laterales de las travesías. En el lado opuesto, las lamas están unidas a los cilindros hidráulicos, que aseguran su desviación en una dirección u otra.

La característica principal de la unidad de potencia superior de la plataforma de perforación es la capacidad de realizar el montaje de la instalación en cualquiera de las etapas de cableado bien perforadas, sin interrumpir el proceso de perforación en paralelo.

al menú?

2 tipos de actuador de potencia superior

Taladros eléctricos para equipos de perforación.están categorizados con orientación en la fuente de alimentación, pueden ser:

- Comiendo desde una red de CC;

- Alimentado por corriente alterna;

- Hidráulico;

- Eléctrico.

Además, los agregados presentados se dividen en varias clases, ajustadas por las formas de su aplicación.Los sistemas pueden ser:

- Marine;

- Basados en tierra;

- Estacionario;

- Móvil.

Los sistemas modernos tienen dimensiones generales considerablemente más pequeñas.Esto, en primer lugar, se debe al uso de dos motores compactos en el diseño de la unidad.

Además, estos motores ahora funcionan en la mayoría de los dispositivos que utilizan corriente alterna.Esto conduce a una mejora cualitativa en características tales como la velocidad y el par.

El motor de CA utilizado en los sistemas modernos de la unidad de potencia superior de una plataforma de perforación no requiere la presencia de sistemas de comunicación y cepillos.

Sistema de transmisión de superpotencia para la plataforma de perforación Svp-2

Esto le permite abandonar el complejo y peligroso sistema de refrigeración.El par se crea gracias al trabajo de los motores de una corriente alterna con una capacidad de 350 caballos de fuerza.

Cada uno de ellos es igual al momento creado por una potencia separada con un motor eléctrico igual a 1200 caballos de fuerza.

Los motores presentados son capaces de crear un par con una transición nominal máxima de parada a aceleración total.

Sobre esta base, el par a la velocidadIgual a 110 pares por minuto hasta una velocidad de 220 revoluciones, es de 47.300 kg /m. El diseño se diseñó de tal manera que dos motores de CA convencionales se convirtieron en la parte más importante de todo el sistema de perforación.

Los motores en operación normal pueden operar desde una red con voltaje alterno de 600 y 480 voltios, que puede ser fabricado por una plataforma de perforación.

Además, el voltaje requerido puede ocurrir como resultado de la transformación de una corriente constante igual a 50 voltios, y se transmite desde líneas de transmisión de alto voltaje.

Estas características le permiten utilizar equipos dentro de cualquier sistema eléctrico. En las unidades modernas el peso de la viga guía disminuyó.

Esto aceleró notablemente el proceso de instalación del bastidor sin la modificación temprana obligatoria del mástil del cojinete. El sistema ahora se puede instalar en un mástil a una altura de 44 metros, con un espacio libre que no debe exceder los 3,6 metros.

En las nuevas versiones, la transmisión del par de torsión no se realiza en la carcasa del mástil, sino en la guía de la viga espaciadora, directamente al portador del bastidor y la base inferior.

Sistema superior de equipo de perforación de la plataforma de perforación

La capacidad de carga promedio de los sistemas modernos puede alcanzar las 400 toneladas, y su explotación se lleva a cabo en pequeños y medianos tipos de plataformas de perforación.

Como resultado de una simplificación considerable de todo el diseño, el nivel de los costos asociados con la reparación y el mantenimiento de la unidad se ha reducido significativamente.

Gracias a la inclusión de un secundario integrado hidráulico integrado.Los sistemas han simplificado enormemente todas las etapas del trabajo de instalación.

El desarrollo de herramientas adicionales se lleva a cabo con el uso de motores que funcionan con corriente alterna.Una de las características más singulares de la unidad es la presencia de un momento discontinuo que, con un alto grado de eficiencia, garantiza el funcionamiento seguro del motor.

Esto es especialmente importante al atornillar y raspar elementos de perforación adicionales. Esta solución constructiva le permite prescindir del uso de una llave de tubería o un manipulador de tubería.

Todo esto simplifica enormemente el diseño de la unidad, lo que reduce considerablemente su peso y costo. El diseño simple de la abrazadera está dispuesto de tal manera que al capturar el castillo superior y medio, el perforador gira toda la columna.

Esto es necesario para atornillar y desatornillar la conexión de carga a pedido. El dispositivo está equipado con dos válvulas de seguridad integradas.

La parte superior puede controlarse de forma remota y garantiza un alto grado de seguridad en caso de descarga no autorizada del fluido de trabajo.

La válvula está conectada a un cabezal de potencia giratorio, a través del cual es posible realizar trabajos con velas y mecanismos de viruta inclinada.

Sistema de accionamiento de la plataforma de perforación superior equipo de perforación

Los cobertizos inclinados forman parte de un mecanismo hidráulico bidireccional que, al incorporar el perno inclinado, permite la eliminación de elementos móviles a distancias de más de 60 centímetros.

La presencia de un sistema de compensación hidráulica.Posibilita la aparición de amortiguación compensatoria en el momento en que las velas están conectadas al adaptador.

En este caso, se realiza un ajuste suave de los tubos y la desconexión de los pernos del acoplamiento durante el atornillado. Se utiliza un sistema de refrigeración simple y sin pretensiones para evitar encender el circuito de servicio, la bomba y el refrigerador intermedio.

El proceso de instalación de la unidad, en promedio, no dura más de ocho horas. En este caso, parte del trabajo de conexión puede llevarse a cabo antes de que toda la instalación llegue al lugar de su trabajo posterior.

El cable de la manguera en la correa está unido al mástil, a una altura de treinta metros. Para asegurar la conexión al circuito de servicio, se forma un nudo de acoplamientos de liberación rápida de antemano.

También se puede utilizar una caja de distribución especial para estos fines. La consola principal desde la que se encuentra el control está en el panel de perforación.

El suministro de cables de alimentación se realiza desde una habitación separada. La presencia de una pantalla alfanumérica monocromática, integrada en el panel de control, hace que sea fácil observar todas las indicaciones de la instrumentación del grupo de control y medición.

Muestra datos sobre el modo de servicio actual, la hora del trabajo realizado, el número de revoluciones por segundo, etc.

para el menú?