Contenido: [ocultar]

- Métodos de preparación de una mezcla

- Materiales, herramientas y aditivos para la preparación de la mezcla

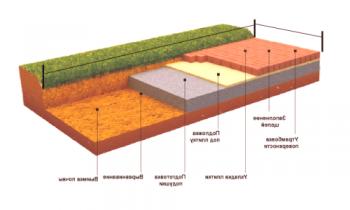

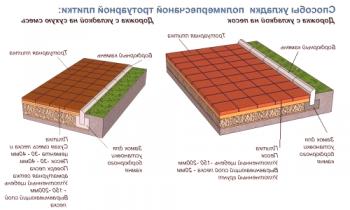

Las mezclas para colocar losas de pavimentación se preparan de varias maneras.La elección del material de colocación dependerá de las características de la capa superior existente del suelo.

Formas de colocar losas de pavimento sobre arena y sobre una mezcla seca.

Métodos de preparación de la mezcla

En la actualidad, se utilizan con mayor frecuencia dos tipos principales de mezclas para fijar pavimentos:

- una guirnalda;

- mezcla de cemento.

Una tabla que muestra los componentes y sus proporciones en diferentes grados de mortero de cemento.

Se utiliza una mezcla de arena y cemento para preparar la liga. En algunos casos, la arena se puede reemplazar mediante la eliminación de la fracción fina de piedra triturada. Esto proporcionará una base más sólida. Además, se debe realizar la compactación de las capas superiores del suelo. Esto se hace con la ayuda de una máquina de vibración especial.

Para preparar una liga, sus componentes deben mezclarse en ciertas proporciones. La proporción más óptima de arena y cemento es 1: 5, es decir, 1 parte del cemento y 5 partes de la arena. Dicho almacén permitirá soportar el sitio 4-5 años sin trabajos de reparación.

Si la proporción de cemento en una composición tan seca es baja, dará lugar a la germinación de la hierba entre las baldosas. Una hierba similar con su estructura de raíz causará daño a la superficie. Además, conducirá al hundimiento de la baldosa y, como resultado, arruinaráToda la superficie de la carretera.

Después de aplicar la prenda, su superficie necesita un poco de humedad, aumentará su viscosidad. Además, una vez finalizada la colocación de la superficie del pavimento, se debe regar con agua tibia durante 2 o 3 días.

Tabla de consumo de cemento.

La solución de cemento, a diferencia de una liga, debe tener agua en su estructura. En este caso, 1 parte del cemento debe consistir en 3-4 partículas de arena y 1 parte de agua. Cuanto más alta sea la marca del cemento usado, mayor será la cantidad de arena que se puede agregar al almacén manufacturado.

Pero independientemente de la composición que se usará para la colocación, una solución o una liga, se deben formar costuras entre las baldosas adyacentes. Esto evitará la aparición de agua en el espacio entre las costuras. En ese caso, si la colocación se lleva a cabo en una solución de cemento, entonces el espacio de la costura debe llenarse con arena tamizada. Cuando se usa una liga como material de fijación, el relleno de las juntas debe hacerse con los restos de la mezcla preparada. Pero en este caso es mejor usar azulejos de colores oscuros, porque el cemento contenido en la prenda puede contaminar la parte superior del pavimento.

Volver a los contenidos

Materiales, herramientas y aditivos para la preparación de la mezcla

Para la preparación de una solución, es mejor usar un taladro con una boquilla especial "mezcladora".

Para la fabricación de mortero de cemento es necesario abastecer la mezcladora de concreto y la mesa vibratoria. Con una hormigoneraEs posible lograr una mezcla más cualitativa y uniforme. La tabla de vibración ayudará a expulsar las burbujas de aire de la composición preparada, lo que aumentará su uniformidad y plasticidad. Al mismo tiempo, el proceso de mezcla no debe ser largo, es solo de 3 a 5 minutos. El procesamiento en esta tabla no debe exceder 1 minuto.

El cemento debe usar marcas altas, preferiblemente M400-M500. Tal polvo de cemento tiene una alta calidad de fabricación y tiene características de durabilidad aumentadas. Además, las mezclas se fabrican sobre la base de dichos cementos, tienen un tiempo de agarre bajo y un endurecimiento completo. Una calidad similar permitirá que el pavimento se use en 2 a 3 días, una vez que se haya completado la colocación de las losas.

En el proceso de preparación de la mezcla no se puede descuidar utilizando varios aditivos-plastificantes.

La presencia de plastificantes en la solución puede aumentar su elasticidad y adherencia. La mejora de tales características extiende la vida útil de la superficie del pavimento a 4-5 años. Al mismo tiempo, se minimizará el número de reparaciones.

Es mejor usar arena tamizada para que sus fracciones sean pequeñas en tamaño. Esto le permitirá ser introducido más cualitativamente en la composición de la mezcla y distribuido uniformemente en todo el volumen de la mezcla.

x

Además, no podemos olvidarnos del uso de tintes, ya que los azulejos del pavimento pueden tener diferentes tonos. El tinte debe tener el mismo color que el azulejo. Esto permitirá concluirlo cualitativamente,Manteniendo la estructura monolítica.La cantidad de pigmento de pintura debe ser de aproximadamente 1,5 kg por 50-60 litros de agua.