Las losas de acera son productos que se caracterizan por su alto rendimiento y seguridad ambiental. El material se puede utilizar con éxito para la disposición de territorios privados y se realiza por sus propios medios sobre la base de componentes accesibles y simples.

Beneficios

Las placas de acerase fabrican de acuerdo con los requisitos de la norma (GOST 17608 91) . Este es uno de los tipos más buscados de productos de concreto reforzado, que, debido a su forma versátil, se pueden utilizar para la mejora de cualquier territorio.

Las principales ventajas del material son las siguientes:

- la capacidad de manejar grupos entrantes, áreas de recreación, patios y porches;

- la estructura de la superficie permite la eliminación libre y rápida de la precipitación atmosférica;

- la explotación prolongada de los elementos de pavimentación debido a la resistencia del material principal a la influencia del sol, viento, lluvia, fluctuaciones de temperatura, cargas mecánicas;

- características externas sin defectos;

- la estufa se puede utilizar como una franja o un elemento compuesto para dibujos y adornos hechos de azulejos tallados;

- fuerza;

- simplicidad de apilamiento;

- altas características estéticas debido al uso de una amplia gama de pigmentos;

- convenienciareposicionamiento de comunicaciones;

- la capacidad de simular materiales naturales como el granito, el mármol.

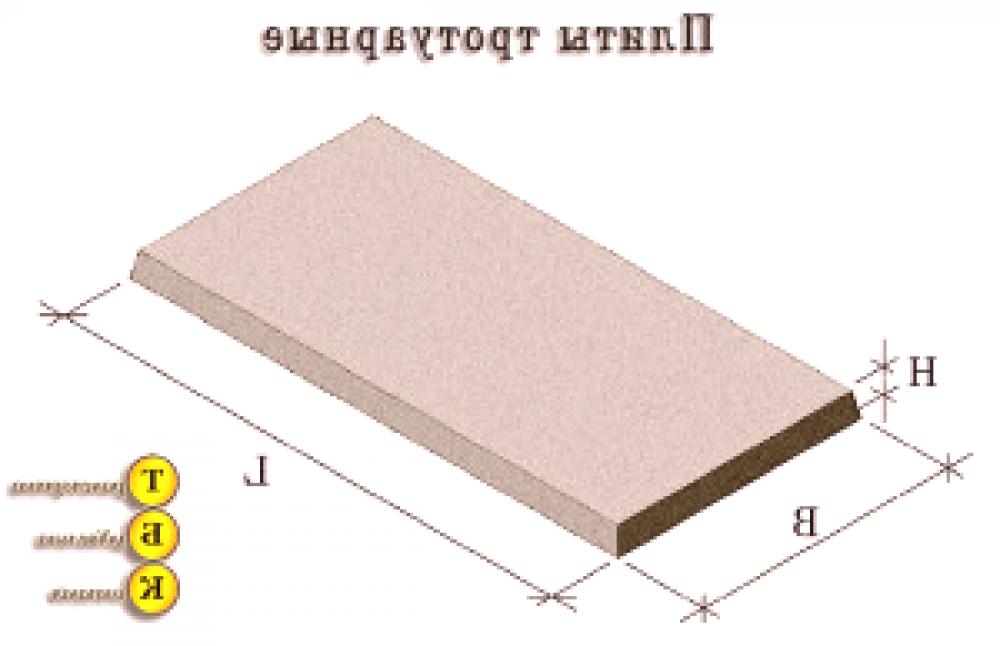

Las losas de acera, a diferencia de los azulejos, se hacen exclusivamente en formas cuadradas o rectangulares

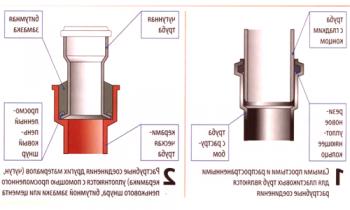

Típicamente, las losas de acera no se refuerzan si esto permite el grosor del producto. Si supera los 75 mm, el refuerzo estructural se aplica con el cable de la clase Вр1. Para levantar y mover la estructura, se introducenbisagras de alambre con un diámetro de 6.0 mm .

Etiquetado

De acuerdo con los requisitos de la norma actual,la designación simbólica de las placas de acera se forma sobre la base de combinaciones alfanuméricas, delimitadas por puntos:

- la figura es el tamaño estándar del producto;

- letra - tipo de producto;

- figura - espesor de piedra ver

Por ejemplo, las losas del pavimento de concreto 6K7, pertenecen al sexto tamaño estándar (50 * 50 cm), un producto de forma cuadrada, de 7 cm de espesor.

Placas fabricadas en condiciones de producción profesional, el valor de marcado se aplica a la cara.

Tecnología de incrustación

Una base bien preparada y una cocina encerrada de manera competente es una garantía de una operación exitosa.

Una base bien preparada y una cocina encerrada de manera competente es una garantía de una operación exitosa.

Los principios básicos son los siguientes:

- el producto se instala en piedra triturada, hormigón, arena y bases estabilizadas alineadas, que se hipotecan teniendo en cuenta la diferencia en el espesor de las losas;

- La almohada de arena y grava se usa con mayor frecuencia para colocar losas en patios privados, en áreas. Tal preparación permitirá que el revestimiento acabado resistacarga desde un carro;

- la base de concreto es necesaria solo si significa condiciones de operación más complejas.

Independientemente de qué tipo de cimentación se utilizará, el sitio donde se llevará a cabo la instalación debe estar bien planificado. Los maestrosdeben soportar estrictamente todos los niveles y desviaciones para el drenaje de agua . La forma más fácil es colocar losas de acera directamente en el suelo, lo que es relevante para senderos de pequeños jardines.

Para trabajar es suficiente usar una ruleta y riel de metal. La trama debe ser despejada y bien visible

Fabricación de losas de acera en encofrados

La forma más fácil de hacer un tamaño simple de losa de 50 * 50 cm, con un grosor de 7 cm , que corresponde al tipo 6K7. Los trabajos deben llevarse a cabo en un sitio separado, donde puede preparar una solución de trabajo, verter y colocar todas las formas.

Preparación

Primero, debe marcar la trama de acuerdo a cómo se ubicará la pista futura. Se aplasta las clavijas, se tensa el cordón.

Secuenciación adicional:

- debe eliminar la capa superior del suelo, ubicada en toda la zona de la futura cubierta de losetas;

- Dependiendo de la estructura y la naturaleza de los suelos, la profundidad del surco puede cambiar;

- si el sitio es predominantemente de arena, no es susceptible de retener la humedad, es suficiente para eliminar 20.0 cm;

- si el trabajo se realiza en un suelo arcilloso, que es propenso a la nebulización, la profundidad de la ranura aumenta a 30 cm.

Cuando los movimientos de tierrasUna vez finalizado, es necesario proceder con la preparación de una almohada de grava de arena:

Cuando los movimientos de tierrasUna vez finalizado, es necesario proceder con la preparación de una almohada de grava de arena:

- la parte inferior de la ranura se llena con una capa de grava, piedra triturada.Es permisible utilizar pequeños fragmentos de estructuras de concreto viejas, ladrillos de broca;

- El espesor de la capa terminada para arcilla y marga - 20.0 cm, para arenas - 10.0 cm;

- Los geotextiles se colocan sobre escombros para evitar la aparición de malezas, la mezcla de capas;

- Además, la capa de arena se coloca entre 5,0 y 7,0 cm y toda la almohada está humedecida abundantemente con agua;

- la arena llena todo vacío, por lo que en algunos lugares tendrá que espolvorear;

- Cuando el líquido se absorbe, la capa se sella mediante tensión manual o eléctrica.

Encofrado de encofrado

Si necesita trabajar lo más rápido posible, puede comprar un formulario de plástico.Se puede hacer un esfuerzo independiente de encofrado de madera, que utiliza una tabla de 2 * 50 * 7,5 cm.

Los tableros para encofrados deben estar bien impregnados, por ejemplo, aceite de secado para impermeabilización

Opciones de colocación:

- se establece en el borde a lo largo de los bordes de la pista futura y el ancho de la losa;

- los tornos laterales están amplificados por las piedras martilladas en el suelo con una longitud de aproximadamente 10 cm;

- los ángulos se fijan con tornillos;

- La exactitud de la instalación es verificada por el nivel del edificio;

- , la parte inferior y las paredes de la estructura están recubiertas con una película p /e, de modo que la leche de cemento no se viste en una almohada de arena grava.

En lugar de madera, puede usar planchas o madera contrachapada.Los tableros pueden ser de metal o de madera.SiEstá previstohacer una placa dimensional, con una longitud superior a 1,0 m, se deben prever las juntas de deformación . Se equipan cada 0,5 m utilizando plástico rígido.

Colocación de armaduras

Para el trabajose usó una malla de construcción ordinaria hecha de alambrón(10 mm) con celdas 10 * 10, véase. Está dispuesta de manera que cierre toda el área de encofrado, pero no se puede distinguir de los bordes.

Para el trabajose usó una malla de construcción ordinaria hecha de alambrón(10 mm) con celdas 10 * 10, véase. Está dispuesta de manera que cierre toda el área de encofrado, pero no se puede distinguir de los bordes.

Si hay arrays pequeños en el arsenal, también se pueden colocar en una construcción, con un parche de 5-7 cm, conectado por cable. Debajo de la armadura se colocan sillas especiales o piedras del tamaño correcto. La red puede ser soldada o alambre trenzado. Debe tenerse en cuenta que la soldadura se realiza solo si el diámetro del alambre es superior a 6 mm.

Hormigonado

El hormigonado no es una etapa menos responsable que requiere el máximo cuidado

Para la realización de trabajos se requieren los siguientes materiales:

- cemento portland М400 /М500 - 1 año;

- agregado fino - arena de cuarzo - 1 hora (fracción 2.0 mm);

- Agregado grande - grava de granito fraccionada - 2 horas (5-10 mm);

- plastificante Z-3 - 5% del volumen de cemento.

Las losas de concreto usan piedra triturada de la fracción más pequeña o incluso cayendo

Si desea obtener el color más limpio al usar pigmentos, se utiliza cemento blanco para mezclar. Para garantizar la durabilidad del producto terminado,puede agregar vidrio, polipropileno u otros tipos a la mezclaFibras sintéticas 5-50 micras, longitud 5-20 mm . Un cubo de solución de trabajo requiere 1 kg de aditivo.

Preparación del hormigón:

- el plastificante se agita con agua;

- el cemento se introduce cuidadosamente en el líquido. La masa se agita hasta obtener la leche de cemento;

- además - otros componentes añadidos sucesivamente - arena, piedra triturada.

La mezcla terminada debe ser homogénea, moderadamente espesa y no debe deslizarse con la llana.

El encofrado se rellena uniformemente con solución de hormigón, se alinea con una espátula. Puedes golpear los lados con un martillo para eliminar las burbujas de aire restantes. El borde superior está alineado con la regla.Se recomienda reforzar la superficie del concreto con cemento seco , para lo cual el material se tamiza a través de un tamiz en una placa y se alisa suavemente con una paleta.

Después de unos días se retira el encofrado. La estufa requiere cuidado: se riega, se cubre con una película y se protege de la luz solar.La maduración final del material se logrará después de 28 días.Para la formación de una superficie lisa y brillante, el concreto se pule o trata con impregnaciones especiales.

Después de unos días se retira el encofrado. La estufa requiere cuidado: se riega, se cubre con una película y se protege de la luz solar.La maduración final del material se logrará después de 28 días.Para la formación de una superficie lisa y brillante, el concreto se pule o trata con impregnaciones especiales.

Para optimizar el curso de trabajo, puede hacer varias cajas de encofrado e inmediatamente verter todas las losas para la pista.

Etapa final

Cuando el material se fortalece, el borde de la placa se limpia de basura, las paredes laterales se duermen en el suelo y, después de la excavación, se realiza el pisoteo. Si hay lugares con deformación de las clavijas, se tratan con cemento - arena.Solución con un aditivo impermeabilizante.

Costo

En las losas de fábrica, el precio del concreto del pavimento comienza desde 150 p /sh . La autoproducción le permitirá reducir el excedente al mínimo. Por ejemplo, enlas losas de concreto de pavimento hechas a sí mismas son suaves, el precio (costo) no excede de 58 p /pc .

El riesgo de agrietamiento en el concreto disminuirá varias veces si se introducen fibras de fibra, pero esto no elimina la necesidad de adherirse a los aspectos tecnológicos

Losas de acera, hechas con sus propias manos, ayudarán a organizar un logro de su propio sitio con gastos mínimos para hacer el trabajo.

La fabricación de losas de pavimento de hormigón liso y su precio se muestra en el video: