En los últimos años, el uso de fuentes alternativas de energía para turbinas eólicas, incluidas las de fabricación propia, está ganando popularidad.El aerogenerador consta de una turbina, veleta y rueda de viento.Toda la estructura está reforzada a una altura suficiente sobre el suelo, en el techo del edificio o en un mástil especial.Si es difícil ensamblar un generador eficiente en el hogar, entonces las palas para la turbina eólica del electrogenerador a partir de los materiales de mano deben hacerse con las manos de la mayoría de los artesanos del hogar.

Rueda de viento de cuerda automática

Echemos un vistazo más de cerca al proceso de fabricación de palas de aerogeneradores.En primer lugar, es necesario determinar la potencia de una mini planta de energía.De este indicador básico dependerá del diámetro de la rueda de viento y el número de cuchillas.La dependencia del diámetro de la rueda con respecto a la potencia requerida para un número dado de cuchillas se muestra en la siguiente tabla.Los datos son relevantes para una velocidad media del viento de 4 m /s.

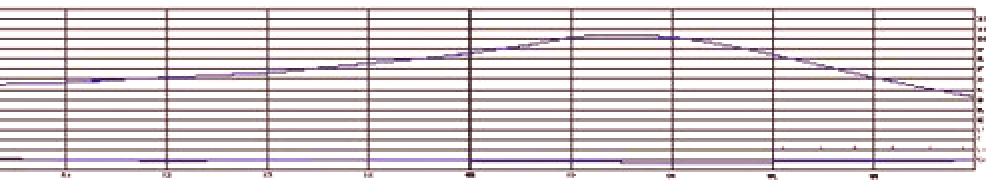

Dependencia del diámetro de la rueda en la potencia requerida

Como se puede ver en la tabla, la construcción de un generador eólico con una capacidad de hasta 100 vatios es prácticamente factible.

Detectado con la potencia de la futura planta de energía, es necesario seleccionar el material de fabricación y el perfil de las palas del generador de viento.

La solución más obvia parece ser una pala de tipo vela, es decir, un perfil plano similar a las "alas" de los molinos de viento.Estas cuchillas son extremadamente fáciles de fabricar y se pueden fabricar fácilmente desde cualquieramaterial sólido suficiente - estaño, madera contrachapada, plástico, etc. Sin embargo, la solución más obvia no siempre es óptima. El hecho es que en la rotación de una rueda de viento con velas de tipo aerodinámico no intervienen fuerzas aerodinámicas, la rotación se lleva a cabo solo a través de la presión del flujo del viento. La eficiencia de una construcción de este tipo es extremadamente baja, el factor de energía eólica (KVEE) no excede 0.1-0.12, es decir, la energía no convierte más del 10-12% de la energía eólica. Lo más probable es que, en vientos bajos, una rueda de este tipo no sea capaz de girar por sí misma, sin mencionar la generación de energía en una cantidad aceptable para el uso práctico.

Una opción mucho más adecuada: una rueda de viento con cuchillas, el llamado perfil alado. Los lados interno y externo de dicha cuchilla tienen un área diferente, lo que crea una diferencia en la presión del aire en los lados opuestos del ala. La fuerza aerodinámica resultante hace que el uso de la corriente de viento sea mucho más eficiente, KIEV alcanza 0,3-0,4.

Virutas de PVC

No menos importante es la elección del material para la fabricación de las palas del aerogenerador.Es más sencillo hacer las palas de un generador de viento a partir de una tubería de plástico. Los tubos de PVC que se pueden comprar en cualquier tienda de construcción son probablemente el material más adecuado. Es necesario usar tuberías que tengan el espesor necesario de la pared (diseñado para alcantarillado o gasoducto a presión), de lo contrario, un flujo de aire incidente bajo un viento suficientemente fuerte puede doblar las aspas, lo que llevará a su destrucción en el mástilgenerador

Tubería de PVC con marcas para recortar

Debe recordarse que la pala del generador de viento está experimentando cargas significativas de la fuerza centrífuga, cuanto más grande sea la pala.La velocidad de movimiento de la parte final de la pala de una rueda de dos radios de la turbina eólica doméstica se calcula cientos de metros por segundo, que se puede comparar con la velocidad de la bola de la pistola (el borde de la pala de la turbina eólica industrial puede alcanzar velocidades supersónicas).

La pala de PVC no puede soportar la carga de explosión a velocidades tan altas, y la bola de piso con la velocidad de la esquirla de la bola de los fragmentos representa una amenaza real para la vida y la salud de las personas.La conclusión es obvia: reducimos la longitud de la cuchilla al aumentar el número de cuchillas.Además, la rueda de viento con un gran número de palas es mucho más fácil de equilibrar y genera menos ruido.

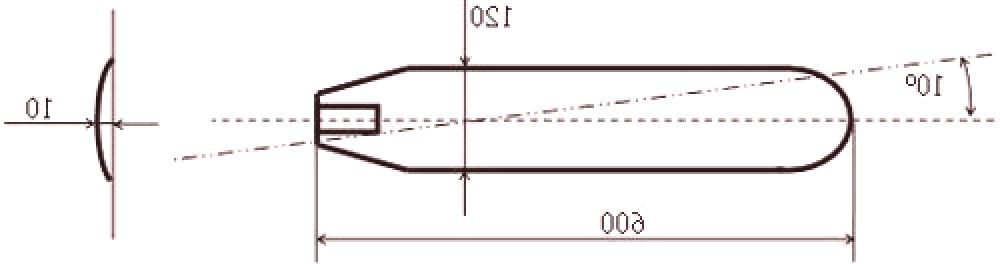

Considere la fabricación de cuchillas para un molino de viento de seis devanados con un diámetro de 2 m desde una tubería de PVC.Para garantizar la resistencia a la tracción y la flexión requerida, el grosor de la pared del tubo debe ser de al menos 4 mm. El cálculo del perfil de la cuchilla del generador de ruedas es un proceso complicado y que requiere mucho tiempo y requiere un conocimiento altamente especializado, por lo que será más racional para un maestro-aficionado usar una plantilla preparada.

Plantilla de hoja de PVC de 160 mm de diámetro

El patrón debe cortarse del papel, aplicarse a la pared de la tubería y rodear el marcador.Repita el procedimiento cinco veces más: deben salir seis tubos de un tubo.Cortar el tubo eléctrico por tubo.Recibimos líneas y conseguimos casi seis cuchillas confeccionadas.Solo queda pulir las secciones de los cortes y redondear las esquinas y los bordes.Esto le dará al molino de viento una apariencia prolija y reducirá el volumen de trabajo.

Para conectar las cuchillas entre sí y para conectar la rueda a la turbina, debe hacer una cuchilla de conexión, que es un disco tallado de acero con seis bandas de acero soldadas o cortadas al mismo tiempo.Las dimensiones específicas y la configuración del nodo de conexión dependen del generador o del motor de CC, que servirá como el corazón de la planta de energía en miniatura de energía eólica.Tenga en cuenta únicamente que el acero con el que está fabricada la cuchilla de conexión debe tener el grosor suficiente para evitar que la rueda se doble bajo la presión del viento.

Palas de aluminio

Otra variante de las palas de una turbina eólica de una turbina eólica doméstica es una pala de aluminio.Estas cuchillas tienen las mejores características de durabilidad para las cuchillas de PVC, tanto para la tensión como para la flexión.Sin embargo, tales cuchillas tienen una masa mayor, lo que impone requisitos adicionales para la resistencia de la estructura en su conjunto.También más preciso debe ser el balanceo de la rueda.

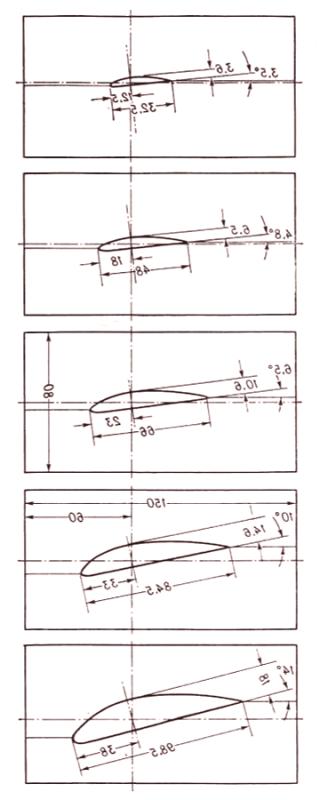

Parámetros de una pala de aluminio para una turbina de seis vientos

Primero, se hace una chapa de madera contrachapada de acuerdo con el tamaño dado.Bajo la forma de una lámina de aluminio, se cortan seis piezas de cuchillas futuras.El aprovisionamiento se enrolla en una zanja de 10 mm de profundidad para que el eje de desplazamiento sea de 10 grados con el eje longitudinal de la pieza de trabajo.Esto se hace para agregar una cuchilla.Características aerodinámicas requeridas.Un manguito de fijación con rosca roscada está soldado al extremo interior de la cuchilla

La construcción de la unidad de conexión de la rueda con cuchillas de aluminio es algo diferente de la de un conjunto de rueda similar de PVC.Las tiras de acero no están soldadas al disco de acero, sino que los remaches son en forma de tiras de una varilla de acero con rosca, que corresponde a la talla de los bujes.

Palas de fibra de vidrio

Plantillas de una matriz de una pala de un molino de viento con un diámetro de 2 metros

Las más perfectas en términos de fuerza /masa,Las características aerodinámicas son cuchillas para una rueda de viento, hechas de fibra de vidrio, más precisamente de fibra de vidrio tejida.Pero debe tenerse en cuenta que la fabricación de tales cuchillas es la más laboriosa de las opciones enumeradas, lo que requiere habilidades especiales y experiencia en el trabajo con madera y fibra de vidrio.

La etapa más difícil en el ensamblaje de las láminas de fibra de vidrio es la producción de una matriz de madera .La matriz representa un prototipo ya preparado de una cuchilla futura, que se saca de una viga de madera mediante plantillas.

Una vez que la matriz está lista, es posible proceder a la fabricación de cuchillas.Cada hoja constará de dos mitades.Primero, la matriz debe ser cuidadosamente encerada.Luego, en un lado de la matriz se aplica una capa de resina epoxi, que es una lámina de fibra de vidrio.Luego, inmediatamente, sin esperar el sellado, vuelva a aplicar una capa de resina epoxi y otra capa de fibra de vidrio.Así, se aplican 3-4 pares de capas.Sin quitar la matriz, deja el resultado.Construcción del globo seco durante aproximadamente un día. Después del secado, conseguimos la mitad de la cuchilla futura. La operación se repite en el otro lado de la matriz.

Las mitades de las cuchillas están pegadas entre sí con una resina epoxi, un corcho de madera pegado al extremo interior, que servirá para reforzar la cuchilla en el eje de la rueda. En el tapón se corta el casquillo con una rosca. El concentrador es un nodo de conexión, similar al que vimos en el ejemplo anterior.

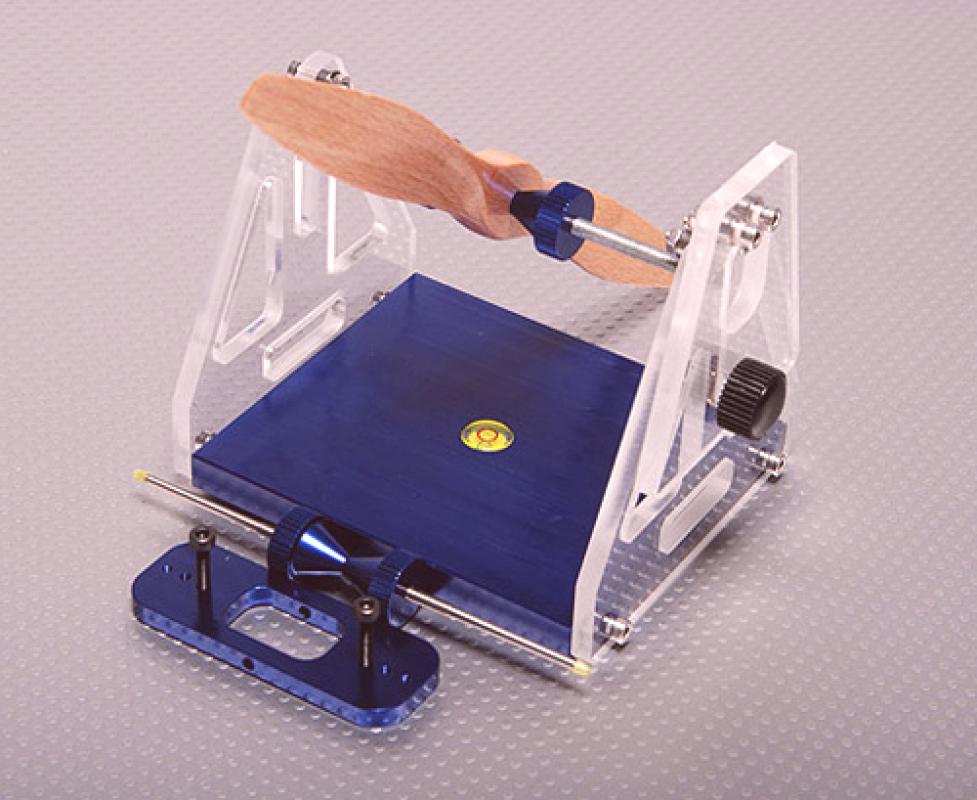

Equilibrio de la rueda de viento

Después de que se hayan hecho las palas para el aerogenerador, es necesario ensamblar la rueda y mantenerla en equilibrio . El equilibrio de la rueda de viento se realiza en una habitación cerrada, bastante espaciosa. Es importante que el aire en la habitación, que servirá como un "polígono" de balanceo, sea bastante inamovible: el movimiento de la rueda bajo la influencia del movimiento de aire puede afectar los resultados del balanceo.

Soporte para cuchillas de equilibrado

El equilibrio de la rueda de viento se realiza de la siguiente manera. La rueda está suspendida en una posición de trabajo a una altura suficiente para que nada impida la rotación libre de la rueda. El plano del nudo de conexión de la rueda era estrictamente paralelo a la suspensión vertical. Detenemos el volante a bienes raíces completos y lo dejamos ir. La rueda debe permanecer inmóvil. Giramos la rueda manualmente aproximadamente en un ángulo igual a 360 /número de cuchillas, paramos, soltamos y repetimos nuevamente la observación. Repita hasta que la rueda gire completamente alrededor de su eje. Si arranca la rueda detenida y soltada.girar involuntariamente, por lo tanto, esa parte de la rueda que aspira hacia abajo es más dura. Es necesario para facilitarlo, tirando del borde de una de las cuchillas.

Otra prueba en el mismo soporte mostrará si todas las cuchillas se "apilan" en el plano de rotación de la rueda. Para este propósito, la rueda se detiene completamente y en ambos lados de una de las cuchillas colocadas dos no interfiere con la rotación de la barra a una distancia de 2 mm de la cuchilla. Al girar la rueda, las cuchillas no deben tocar las tiras de control.

Como puede ver, no hay nada imposible en un ensamblaje hecho a mano de un molino de viento. Con suerte, los consejos de este artículo fueron útiles para usted. Prueba diferentes opciones, experimenta y todo funcionará para ti. Buena suerte