En las calderas modernas de combustible sólido, incluso la madera húmeda se quema.Pero si la caldera está cargada con pellets de madera granular, entonces el rendimiento del dispositivo de calentamiento aumentará en casi un orden de magnitud.

Además, el combustible granular se puede almacenar no en el cobertizo de leña, sino en un búnker pequeño pero de gran capacidad, junto con el ajuste y el transporte automático de pellets a la cámara de combustión de la caldera.

La sal, la leña granulada es un combustible muy favorable, seguro para el medio ambiente y preciso.Y solo tenemos que entender cómo hacer pellets, preferiblemente en condiciones de artesanía.Después de todo, el combustible "de fábrica" no cuesta nada barato.Por lo tanto, en este artículo consideraremos las tecnologías industriales y "caseras" de producción de leña granulada.

Materia prima para la producción de pellets

Para la producción de combustibles granulares, se necesita biomasa combustible, por lo que los productores modernos de pellets producen sus productos de los siguientes productos:

- Virutas de madera, astillas, aserrín.

- Turba.

- Residuos de cultivos agrícolas.

- Aves de corral.

Materia prima para pellets

Cabe señalar que la "leña" más exitosa proviene de la madera.Además, en los pellets es posible dejar incluso conos de pino y martillo, y es igual a los cortes que quedan después de cortar adoquines.Bolitas de cáscara de girasol, pajitas de maíz, paja y otros productos agrícolas orgánicos, algo peor.Los gránulos de turba son igualmente populares.Bueno, no todos los consumidores comprarán grano de la basura.

Producción industrial de pellets

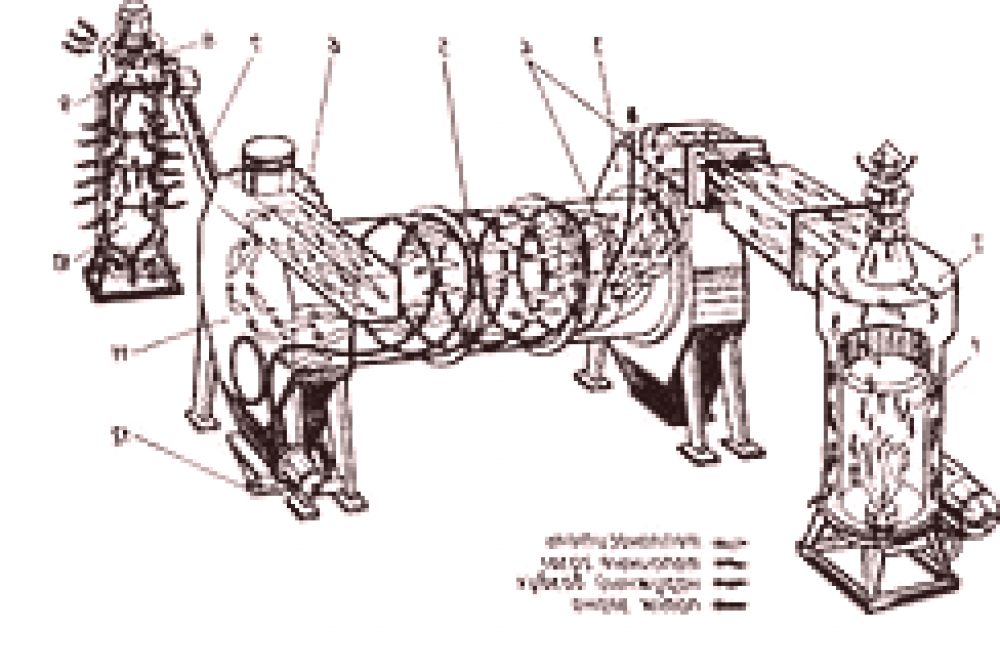

A escala industrial, los pellets de combustible se fabrican en un transportador especial, que consta de los siguientes módulos:

- Trituradora primaria, tritura la biomasa a un estado de chips o chips. Las dimensiones de tales "virutas" no deben superar 25х25х2, y un milímetro.

- Secadores, elimina la humedad de las "virutas". A la salida de la secadora, el contenido de humedad de las virutas no debe exceder la marca del 10 por ciento.

- Trituradora secundaria, que tritura las virutas prácticamente en "harina". Los granos de calipolo en dicha "harina" no deben exceder los 4 milímetros. El metro cúbico de dicha materia prima pesa 150 kilogramos.

- Unidad humidificadora, semiacabado semi-acabado ferry. Después de todo, cuando la humedad es inferior al 10 por ciento, la "harina" no se adhiere a los gránulos. En pocas palabras: el humidificador convierte el producto semiacabado en una "masa", la base del futuro gránulo.

- Máquina-granulador, forma a partir de la "prueba" de los pellets terminados. Tal máquina presiona una "masa" a través de una matriz con celdas de diámetro de 6 a 25 milímetros. Además, en el proceso de extrusión, los "granos" de la harina se pegan entre sí, formando un gránulo cilíndrico.

- Bobina de enfriamiento, enfriada por extrusión de pellets. La temperatura de los gránulos terminados se eleva a 70-80 grados centígrados. Por lo tanto, sin un enfriador final, el nivel general de seguridad contra incendios se reduce y el proceso de empaque se vuelve más complicado.

Producción industrial de pellets

Por otra parte, el transportador funciona de forma automática, al servicio de las noticias del ciclo tecnológico de producción de pellets. Mas facildiciendo: el trabajador simplemente vierte la materia prima en los trituradores de campana y sustituye el embalaje (saco) debajo del cuello del enfriador final.

¿Cómo hacer pellets en casa?

En la vida cotidiana, cada etapa de producción de pellets se realiza en un equipo separado. Es decir, en lugar de la línea, necesitamos hasta seis máquinas y mecanismos. Sin embargo, la producción artesanal opera volúmenes muy diferentes, por lo que parte de los mecanismos pueden abandonarse.

Por ejemplo, si, como materia prima, usamos aserrín, comprado a productores locales de madera, la trituradora principal ya no será necesaria. Además, esta observación se aplica a la cáscara de girasol, trigo sarraceno, así como a todos los demás cereales. Esta materia prima no requiere ser aplastada.

La secadora puede ser reemplazada por un pie de pie regular. Cuando hace buen tiempo, el sol secará el aserrín o se descascarará en unos días. Lo mismo se puede decir sobre el enfriador final: los gránulos terminados se enfriarán y se secarán solos, acostados en la sombra durante un par de horas o tres. Pero el molino y la extrusora ya no pueden ser reemplazados.

Como resultado, cuando se fabrican pellets en el hogar, se debe seguir el siguiente esquema:

- Compramos aserrín, o cáscaras de cereales.

- Secar la materia prima al sol.

- Nosotros cargamos aserrín seco o cáscara en un molino o trituradora de martillos, se puede alquilar por unos días después de la "maduración" de las materias primas.

- La harina resultante se tamizó a través de un tamiz, eligiendo el resto de bacalao y tallos.

- Si un puñado de harina no se pega,Hidratar el producto semiacabado, mezclando "masa".

- Enviamos materia prima reciclada a la máquina y comenzamos el proceso de extrusión de pellets.

- Recolectamos y secamos gránulos.

Producción de pellets en casa

De manera similar, se puede abastecer de "madera granulada" durante todo el invierno, ya que el gasto en el alquiler del "molino" y la extrusora no es mucho dinero.Bueno, después de "hornear" los pellets, uno puede pensar en su propio equipo para la producción de ese combustible.

Equipo para la producción de pellets con las propias manos

Antes de hacer pellets con sus propias manos, tendrá que obtener tres cosas: materia prima, trituradora, secadora, fresadora y extrusora. En este caso, como secadora, puede utilizar la rosca de grano, pero ese "equipo" aumenta su dependencia del buen clima.

Por lo tanto, debes construir un secador de tambor clásico. Para esto necesitaremos:

- Barril: jugará el papel de un tambor de secado. Además, la parte inferior y el cuello del cañón tendrán que apretar la malla de malla fina, y en el cuerpo de este tambor es necesario cortar la ventana, equipándola con un cierre hermético.

- Eje en el que el "vestido" barril.

- Eje giratorio y barril del motor eléctrico.

- Secador de pelo de construcción, directamente en el barril.

El ensamblaje de estas piezas funciona de la siguiente manera:

- En un barril, a través de la ventana cortada, llene una porción de aserrín.

- Luego el eje gira el tambor y el secador de pelo sopla a través de él una corriente de aire caliente.

- La fuerza centrífuga y el aire caliente "exprimen" la humedad del aserrín.

En la final, la materia prima se vierte fuera del barril a través de la misma escotilla de arranque. Por supuesto, un dispositivo hecho a sí mismo funciona con dudosa eficiencia.

Pero el secador de tambor de fábrica cuesta al menos $ 5,000.

Secador de tambor

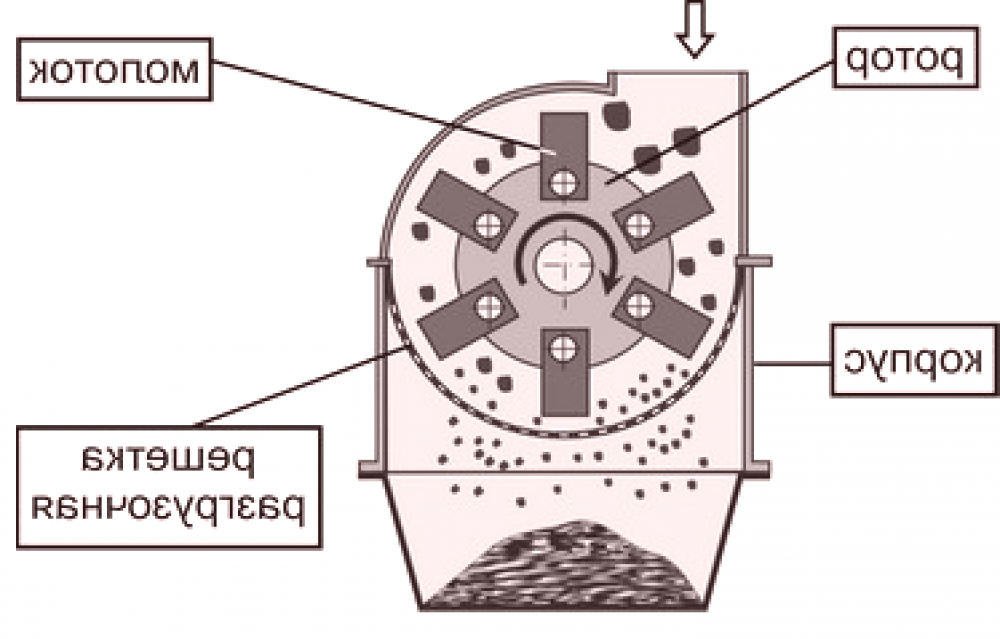

En el papel de un molino puede usar una trituradora de martillo convencional.

Puedes construirlo con tus propias manos, como un secador, o comprarlo ya hecho. El costo de esta técnica es relativamente económico: de 20 a 50 mil rublos.

En el caso extremo, una trituradora puede reemplazarse con un tamiz con celdas de 4 milímetros. Al examinar una pantalla de aserrín, obtenemos una "harina" del calibre que necesitamos.

Máquina autopropulsada para producir pellets

La máquina de fabricación propia para producir gránulos se construye de la siguiente manera:

- Sobre una base de bastidor, recolectados de canales y perfiles de sección 25x40 milímetros, se unirá un motor eléctrico, un reductor y una unidad de trabajo.

- El motor eléctrico transmite un par al eje de la unidad de trabajo (máquina), por medio de una cadena de transmisión o un engranaje.

- La extrusora consiste en un cuerpo cilíndrico dividido en dos partes por una matriz laminar, sobre la cual hay rodillos de presión plantados en un eje horizontal. En este caso, el eje con rodillos de presión se coloca a través del cilindro, directamente sobre la placa del distribuidor. Y en el paralelo dispuesto al eje de la matriz, los orificios de perforación de diámetro de 6 a 10 milímetros corresponden a las dimensiones de los pellets cilíndricos.

- El torque del eje de la extrusora se transfiere a la prensa de rodillos, paraAyudando al gusano o transmisión de engranajes cónicos.Los rodillos giratorios empujados a través de la matriz consiguieron "debajo del rodillo" una porción de aserrín, formando un gránulo.

- En la parte inferior del cuerpo cilíndrico de la extrusora, se necesita una bandeja para recoger los gránulos terminados.

Como resultado, nos quedamos dormidos en la parte superior de la extrusora de aserrín y la recogemos en la bandeja inferior.

Como puede ver: el diseño de la máquina-herramienta granuladora no es complicado, sino que está lleno de pares de dientes caros (engranajes, tornillo sin fin y engranajes cónicos).y así sucesivamente).Sí, y la propia matriz tendrá que cortar acero de aleación de 8 milímetros.Por lo tanto, la mayoría de los fabricantes de pellets de artesanía prefieren los granuladores comprados.

El costo de una máquina de marca de este tipo: de 150 mil de rublos.Bueno, la unidad china del fabricante poco conocido se puede comprar por 80 mil rublos.

Fuente