La mejora del sitio implica la organización de rutas de senderismo, entradas y varias plataformas. Completar con éxito las tareas permitidas por las losas de hormigón. El material se puede comprar en la forma final del fabricante o usted mismo puede hacerlo directamente en el país o en el jardín.

- 1 GOST 17608 91 - Losas de pavimento de hormigón

- 2 Principios de producción

- 3 Marcado de placas según GOST

- 4 Cómo hacer caminos concretos con sus propias manos

- 5 Cómo hacer caminos de colores en el país con sus propias manos

- 6 Proporciones de mezcla de concreto

- 7 Refuerzo

- 8 Secado

- 9 Apilar la pista con tus propias manos

- 10 libros sobre el tema:

GOST 17608 91 - Losas de pavimento de hormigón

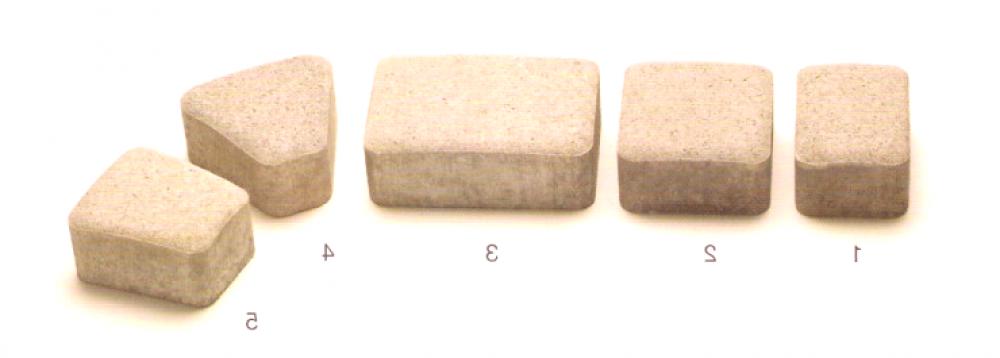

Según la norma, los productos se fabrican en ejecución rectangular (tipo P) o cuadrada (tipo K), sin chaflán y con una faceta.La piedra puede estar formada por una o dos capas con un espesor del decorativo superior u ordinario: una capa de concreto de 10.0 mm y más .

Según el tipo de superficie externa, se acepta que se asignen cuatro marcas:

- A: la capa exterior simula el astillado de piedra natural, elementos de pavimentación de tamaño pequeño. Tal superficie se asemeja a una piedra natural sin procesar o adoquín;

- В - capa externa con afloramiento de piedra natural - guijarros, grava, mármol, granito;

- C - una capa exterior con un relleno desnudo. El recubrimiento se caracteriza por un aumento del coeficiente de fricción. La factura se alcanza después de procesarPlacas en una máquina especial de granallado. Los granos agregados se presionan en el cuerpo de concreto al menos 2/3;

- D - capa superior pulida de rocas decorativas.

La fascia es un sesgo del borde final de la losa, tiene un propósito ergonómico, decorativo, tecnológico y técnico

En el lado anverso de la piedra puede haber una altura de chaflán de 5.0 mm en un ángulo de 45 ° (a lo largo del perímetro del producto).

Principios de producción

De acuerdo con GOST 17608 91, las losas de pavimento de concreto (placas reforzadas /no reforzadas) se fabrican mediante compresión vibrante en mezclas de concreto pesadas y de grano fino.

Indicadores de calidad:

- la desviación de la forma geométrica para todos los indicadores no debe exceder de 5.0 mm;

- la normalización de los bordes de la cara es de 4.0 mm, el plano es de 5.0 mm, la rectitud de la cara final es de 5.0 mm;

- para superficies de productos sin procesamiento adicional (tipo A), suponga la presencia de carcasas de hasta 10.0 mm, depresiones e influjos, con una profundidad de no más de 3.0 mm;

- la cara no debe tener manchas oxidadas, grasientas;

- en la parte posterior del cincel se le permite tener una profundidad de hasta 10.0 mm, con una longitud total de no más de 10 cm en la losa de 1 p.m.

- la resistencia a la congelación del hormigón se toma, según las condiciones reales del terreno;

- en las pistas, plataformas, áreas de recreación, la erosión permitida es de 0.9 g /cm2, que se garantiza mediante el uso de cemento portland de alta calidad, composición mineralógica estándar, arena natural, agregado F200, tamaño de 10.0 mm

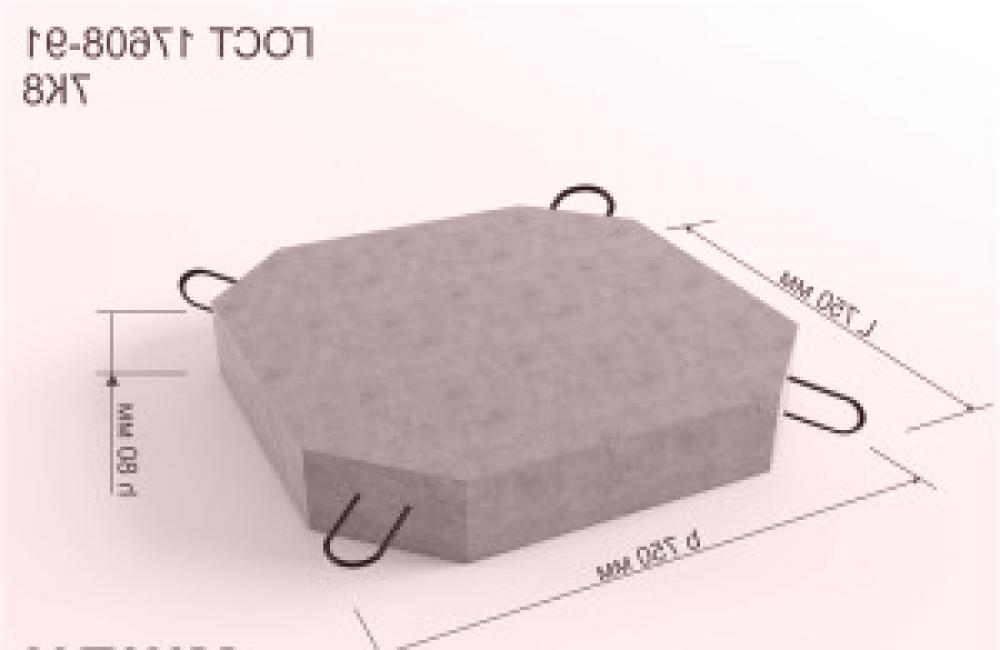

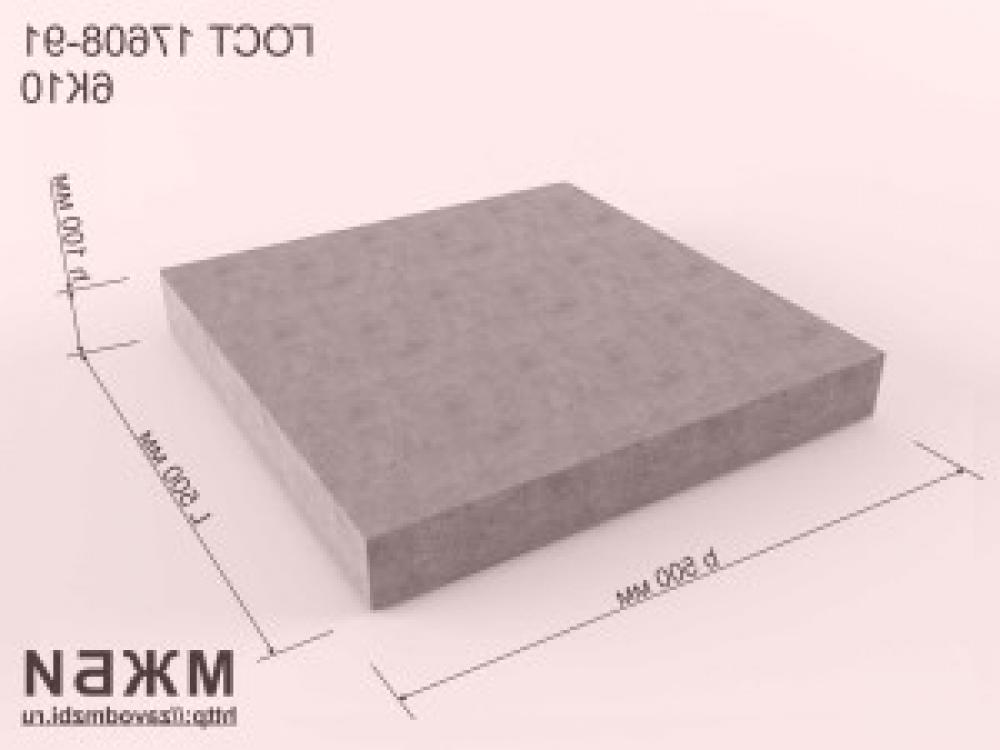

Marcado de placas según GOST

Los productos fabricados por el fabricante deben indicarse mediante combinaciones alfanuméricas separadas por puntos:

Los productos fabricados por el fabricante deben indicarse mediante combinaciones alfanuméricas separadas por puntos:

- dígito I: el tamaño estándar del producto, indicado por el número de serie;

- Letra I - tipo de producto (rectangular /cuadrado);

- II letra - marca de la superficie de la cara;

- siguiente dígito - código de placa según el catálogo del fabricante;

- figuras por el guión - una clase de concreto, una marca de su resistencia a las heladas.

Por ejemplo, 2KA.100-4.4 /200 es una losa de hormigón con imitación de una superficie de piedra natural, 500 * 500 mm, clase de resistencia al golpe 4.4, resistencia a las heladas: F200.

Cómo hacer caminos concretos con tus propias manos

La etapa inicial de cualquier actividad en la producción de caminos en el jardín con sus propias manos es determinar su ubicación y tamaño.

Las pistas deben combinar los objetos clave del sitio, por lo que el marcado se realiza teniendo en cuenta rutas convenientes y familiares para la familia

Lo siguiente debe ser seguido por recomendaciones útiles:

- el ancho del camino principal que conduce a la casa se toma por 150 cm;

- otros se toman por 100 cm;

- menor - 75 cm, sin embargo, si el camino se coloca entre los macizos de flores, el ancho de los arbustos aumenta a 100-120 cm;

- las pistas que conducen a pasos, puertas, puertas, áreas recreativas deben expandirse en dichos lugares. Es incluso mejor organizar pequeños parques infantiles;

- durante la disposición de la zona de descanso de las placas, el área de cobertura se toma como 4 m2 por persona.

Cómo hacer huellas de colores en tu país con tus propias manos

Las losas de hormigón coloreadas están hechas de dos capas. La primera capa es una masa de hormigón estándar, la segunda es de color.El grosor de la piedra puede oscilar entre 5 y 8 cm . Detectado con todos los parámetros de la placa, comenzar a preparar el encofrado. Para hacer esto, se puede utilizar cualquier material improvisado: planchas de hierro, madera contrachapada, tabla.Se recomienda hacer varias formas a la vez para optimizar el progreso del trabajo.

Características de la preparación del concreto coloreado:

Características de la preparación del concreto coloreado:

- para mezclarlo es permisible utilizar cualquier cemento, pero el polvo gris reduce la saturación del color. Es mejor usar el blanco para pintar;

- el hierro amarillo se utiliza para agregar color amarillo (rojo a rojo, etc.), dióxido de titanio blanco, óxido de cromo verde - verde;

- el pigmento no se disuelve en el líquido, sino que se inyecta en una solución de concreto en una cantidad igual al 3-5% del volumen total, no más, de lo contrario la estructura del material se debilitará.

Proporciones de mezcla de hormigón

Si se entiende la construcción de pistas pequeñas con cargas bajas , la relación proporcional puede ser la siguiente:

- Cemento Portland M500 - 1 año;

- arena tamizada - 2,5 h;

- grava - 4 horas

Para hacer un cubo de la solución, se necesitarán aproximadamente 18 cubos de cemento, 70 de grava y 45 de arena.

En la práctica, es más conveniente manipular unidades de volumen, que pueden servir como una cubeta esmaltada estándar

Si las placas se usan para construir una entrada para un automóvil,para el fin de semana es posibleAcepte los valores indicados:

- Portland Portland M500 - 1ch;

- arena - 1.5 horas;

- grava - 2.5 partes.

Un cubo de solución requerirá 28 cubos de cemento, 42 de arena, 70 de grava.

Tecnología de preparación de solución de concreto

Debido a la falta de medios técnicos para mezclar la mezcla de trabajo, se utiliza la capacidad de hierro o acero para techos.La solución está preparada en cualquier nivel.

Secuencia de acción:

- mezcla arena, grava, cemento se introduce;

- los componentes se mezclan a un estado homogéneo;

- en el medio de la mezcla, haga la profundización, donde se vierte el líquido, aproximadamente?a partir del volumen medido;

- desde los bordes la mezcla se obstruye con agua;

- la solución se agita, profundizando nuevamente e introduciendo un poco de líquido;

- el lote dura hasta que la masa alcanza la consistencia requerida;

- Si desea hacer concreto de color para los componentes secos, agregue un pigmento.

Cómo determinar que el concreto está listo para ser colocado:

Cómo determinar que el concreto está listo para ser colocado:

- si la superficie lisa del concreto se va a digerir con una pala, los surcos deben permanecer en ella;

- Si pasa en la superficie con un lado plano de la pala, se aplana.

La auto-preparación de una mezcla a mano es una medida que requiere mucha mano de obra.Si necesita más de tres cubos de concreto para hacer una baldosa, es mejor alquilar o comprar una hormigonera o pedir un mortero.

La primera capa se vierte en la forma de manera estándar en 2/3, la segunda - hasta que la anterior se agarróla pelota

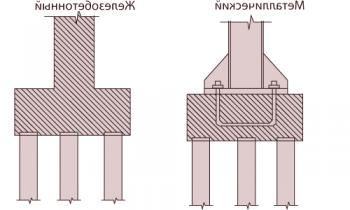

Refuerzo

La pestaña de fijación le permite aumentar la resistencia de la placa . Es más conveniente y rápido utilizar una rejilla especial d de 6,0 mm, que mide 10 x 10 cm o menos, según el tamaño del producto.

¿Se coloca el marco en medio de la forma, después de verter? solución . En el caso de una placa de dos capas en el encofrado, se rellena con hormigón semidivecular, se ajusta a los accesorios, se vierte la mezcla restante y luego se colorea. El encofrado después del refuerzo y el vertido se perfora con un martillo para eliminar el aire.

No es necesario esperar hasta que el concreto obtenga la resistencia máxima para comenzar la instalación de la losa. Es posible comenzar el material de trabajo hecho hace 3-4 días

Secado

Las formas deben colocarse en un sitio protegido de la luz solar directa, para lo cual es posible erigir un toldo. El obturador se retira en unos pocos días, dependiendo de las propiedades de la solución de trabajo.El material continúa secándose durante 28 días para alcanzar una resistencia óptima .

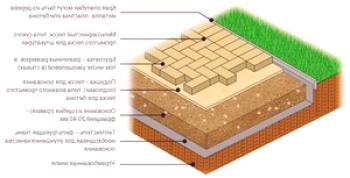

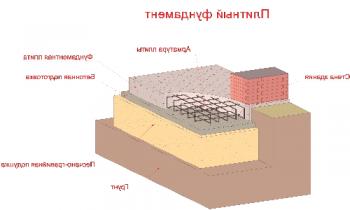

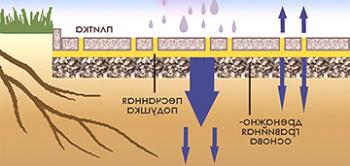

Colocando una pista con tus propias manos

Parcelas o pistas que consisten en losas de concreto, que están encerradas en un solo principio:

- trazar la trama, de acuerdo con la ubicación de la pista;

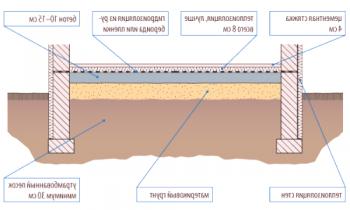

- Excavación de suelo. La profundidad de la zanja depende de la naturaleza del suelo, otros parámetros, del tamaño de la placa;

- colocación de almohada de grava-arena, alisado;

- la colocación de bordes, azulejos;

- Rellenar huecos con mezcla cemento-arena o arena.

Además del color.La decisión sobre los platos se puede realizar en una variedad de decoraciones, con la ayuda de piedra, vidrio, mosaicos, etc.

La producción independiente de losas de hormigón armado permitirá realizar todos los trabajos de mejora con un gasto financiero mínimo y en el menor tiempo posible.

Cómo hacer losas para pistas de concreto con sus propias manos como se muestra en el video: