TextVideoWorld: [ocultar]

- Poliestireno concreto: ¿qué es?

- Ventajas y desventajas de losas de piso de concreto de poliestireno

- Auto-preparación de hormigón de poliestireno

¿Cuáles son las losas de los pisos hechos de poliestirenoeconcreto y cómo manejarlos? El mercado de materiales de construcción es ahora una gran cantidad de productos diversos.

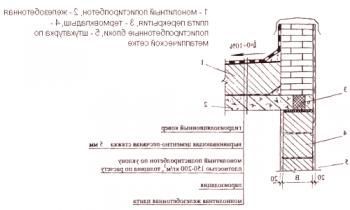

Esquema de pavimentos de hormigón de poliestireno.

Poliestireno concreto: ¿qué es?

Para empezar, vale la pena considerar qué es para esas placas de recubrimientos de poliestireno que tienen características básicas y propiedades positivas o negativas.

En consecuencia, el hormigón de poliestireno es un tipo de concreto liviano, que se fabrica de acuerdo con el DTA y tiene varias ventajas. Para empezar, debe comprender cómo se produce el proceso de fabricación de este tipo de superposición. En palabras sencillas, durante la producción, mezclar el cemento y los gránulos de poliestireno espumado. Esto es necesario para "prestar" concreto liviano con propiedades únicas. Estas propiedades incluyen peso, durabilidad (como estructura de rodamiento), buen rendimiento de aislamiento térmico. Debido a la mezcla de gránulos de poliestireno y cemento, se forman estructuras de matriz durante la mezcla. La mejor disposición posible de tales estructuras matriciales es la formación de dos grandes huecos esféricos rodeados por pequeñas cavidades. Debido a esta propiedad, el hormigón de poliestireno recibió un rendimiento excelente tanto en resistencia como en resistencia a las heladas.

Volver a los contenidos

Ventajas y desventajas de las losas de piso de concreto de poliestireno

espectroEl uso de losas de piso de hormigón de poliestireno es enorme.Se pueden utilizar tanto en locales residenciales como industriales, así como no solo para interiores, sino también para tejados superpuestos.

Beneficios de los pisos de concreto de poliestireno:

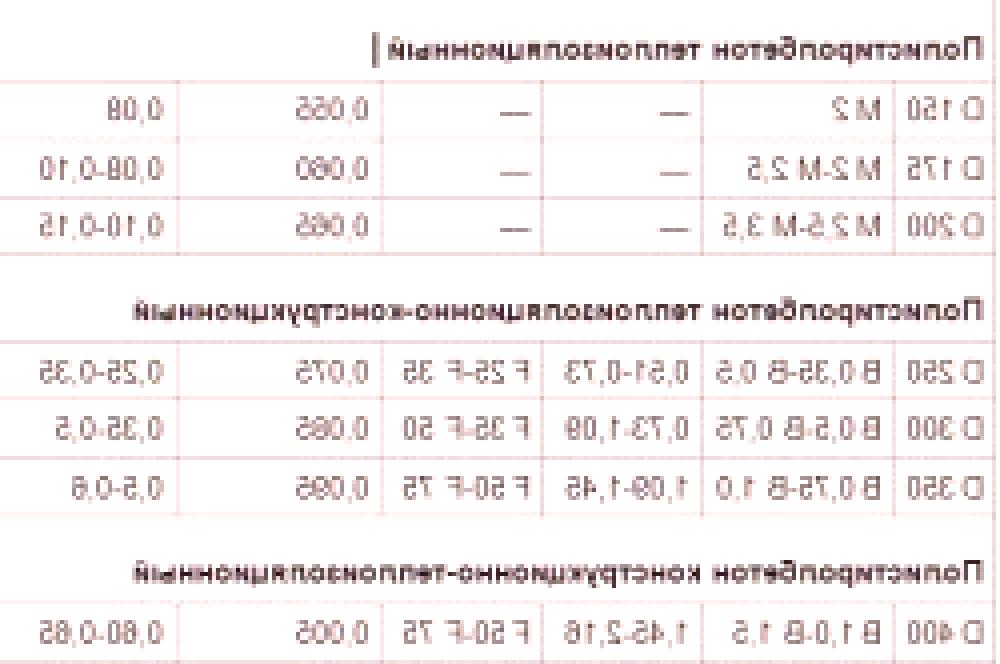

Características comparativas de vigas de poliéster de diferentes calidades.

- fuerza;

- dureza;

- no están sujetos a deformación (incluso durante un terremoto);

- la resistencia a la humedad (y la permanencia prolongada en un ambiente húmedo no causa la formación de bacterias u hongos);

- respeto al medio ambiente;

- resistencia al fuego;

- material de aislamiento ideal;

- bajo precio.

Las desventajas de las losas de piso de concreto de poliestireno incluyen el proceso de colocación.Esto ni siquiera es un inconveniente, solo para garantizar que no se pierdan todas las propiedades positivas, es necesario colocar los tableros exactamente.Idealmente, la costura debe ser de solo 5 mm.Si se descuida esta desventaja, se anularán todas las propiedades positivas relacionadas con el microclima en la habitación.

Las desventajas incluyen las muestras de "artesanía".Debido al hecho de que la producción de losas de concreto de poliestireno no requiere mucho esfuerzo y el material es bastante barato en su producción, muchos empresarios descuidan el GOST y hacen falsificaciones de artesanías.Para evitar la falsificación, es necesario comprar losas de piso solo a proveedores probados, que operan estrictamente de acuerdo con la norma estatal.

Sobre la base de bloques de hormigón de poliestireno, se han desarrollado tres sistemassuperposiciones:

- montaje (losas de solape están instaladas en las vigas de los cojinetes);

- semi-montaje (para bloques instalados, se vierte la capa de concreto reforzado);

- monolítico (el sistema está instalado en una tabla ondulada).

Volver a los contenidos

Auto-preparación de hormigón de poliestireno

Para preparar adecuadamente el hormigón de poliestireno, es necesario seguir las recomendaciones correctas. Es necesario tener en cuenta el hecho de que para cada marca es necesario tener su propia cantidad de ciertos materiales.

Materiales y herramientas requeridos:

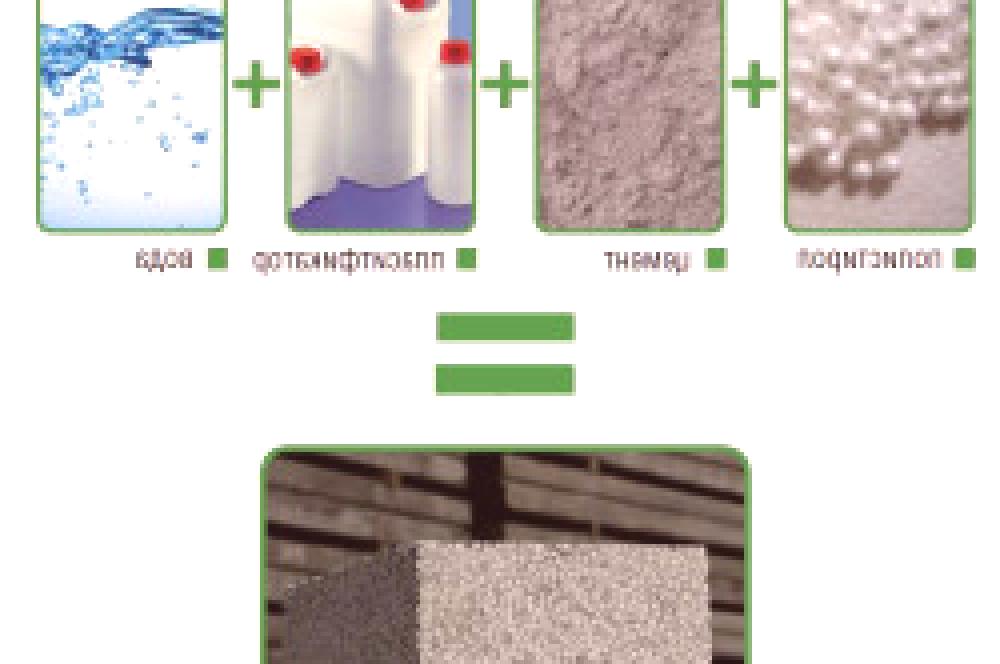

Composición del hormigón de poliestireno.

- cemento;

- poliestireno;

- agua;

- arena (para la preparación de bloques de pared);

- mezclador de concreto (o baño viejo no deseado con una pala de madera para mezclar la mezcla).

Típicamente, los siguientes materiales se usan en la cantidad requerida para la preparación de 1 m3 de la mezcla:

Para D200:

- cemento M400 - 160 kg;

- gránulos de poliestireno - 1 m3;

- agua - 90-100 litros.

Para D300:

- cemento М400 - 240 kg;

- gránulos de poliestireno - 1 m3;

- agua - 110-120 litros.

Para D400:

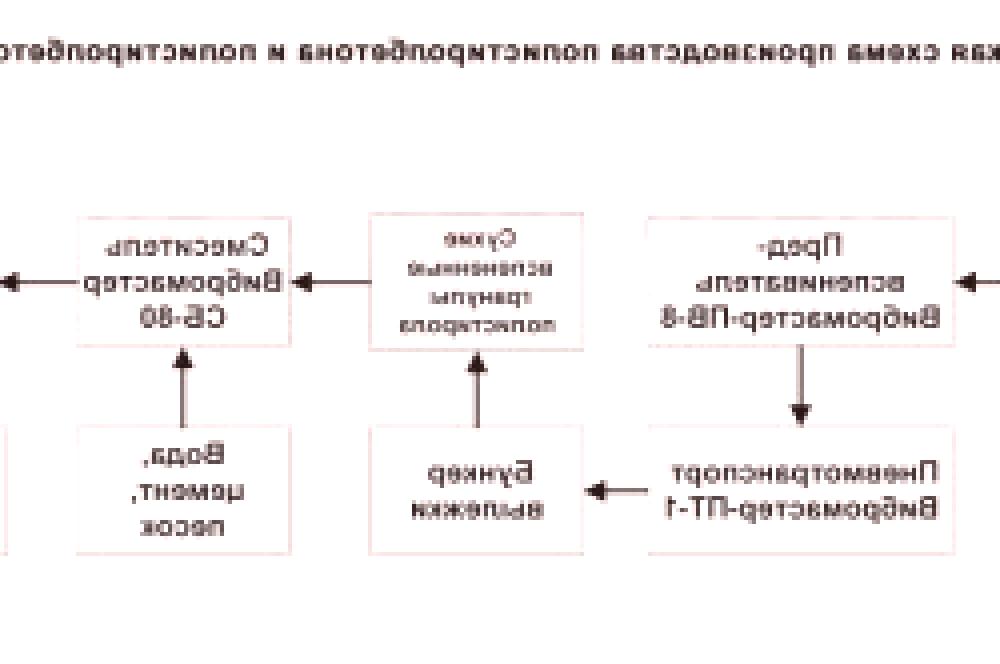

Esquema tecnológico de la producción de hormigón de poliestireno.

- cemento M400 - 330 kg;

- gránulos de poliestireno - 1 m3;

- agua - 130-150 litros.

Para D500:

- cemento M400 - 410 kg;

- gránulos de poliestireno - 1 m3;

- agua - 150-170 litros.

Si la producción se lleva a cabo durante el período frío (temperatura de + 5 ° С), se recomienda agregar aditivos anticongelantes en la mezcla.

Para material de pared tambiénEs necesario añadir arena en una mezcla.

Tan pronto como todos los materiales estén preparados, es necesario reemplazar toda esta mezcla. La inmersión puede guiarse por dos métodos: manual y con la ayuda de mecanismos (mezclador de hormigón simple). En la medición manual, el cemento y el agua se mezclan primero, pero solo después de esto se agrega poliestireno. Si el lote se lleva a cabo en un mezclador de concreto, lo primero es verter gránulos de poliestireno y verterlos en la tercera agua. Después de un minuto de esta mezcla, se agrega cemento, todavía se mezcla durante aproximadamente un minuto, pero solo después de eso se agrega una porción de agua y se lleva a cabo la mezcla final de todos los ingredientes. El tiempo total de mezclado en un mezclador de concreto es de aproximadamente 5 minutos.

x

http://www.youtube.com/watch?v=BZH21orIl_w

Los constructores que se han enfrentado a la producción independiente de bloques de concreto de poliestireno, creen que no hay límites claros y reglas para sumergir, por lo que la unidad cumple con el nivel de calidad requerido, debe probar diferentes métodos.

Una vez que la mezcla está lista, es necesario verterla en las piezas para agregar la forma del bloque futuro. Las palanquillas pueden estar hechas de madera, cubiertas de aceite o alquitrán (o cualquier otra mezcla repelente al agua) de forma independiente.

Generalmente, la preparación de los bloques ocurre después de un día, pero hay muchos factores que pueden afectar el tiempo de preparación del bloque. Tales factores pueden incluir la temperatura interior, la calidad y la cantidad de materiales necesarios, y así sucesivamente.

x

Aunque el material ideal aún no existe, todavía puede estar seguroDecir que el poliestireno es uno de los mejores materiales para hoy.

Descargar