El recubrimiento en polvo de los discos de automóviles se vuelve cada vez más popular. La tecnología económica de hornear polímeros físicamente estables gana en comparación con los métodos tradicionales. Sin embargo, hay una condición esencial en ello. No "amigos en el garaje" no puede ser. Para la pintura cualitativa se requiere desempeño profesional y equipo profesional.

discos fundidos después del recubrimiento en polvo

Organización del proceso de producción de pintura en polvo de discos

La prestación de servicios para pintar discos de automóviles debe realizarse en una producción especializada o en una sección separada dentro del complejo de estaciones de servicio. En el primer caso, el ciclo del proceso incluye una cadena de suministro adicional de equipos. En la segunda, sobre la base del conjunto de equipos y herramientas, se organiza un área auxiliar. Considere esta opción con más detalle.

El área de pintura en polvo de discos de automóviles

La unidad de pintura en polvo está dividida en varias zonas, etapas de trabajo y equipo correspondientes. Esta es la preparación de discos, la aplicación de tintes en polvo y la polimerización. Entre ellas, estas zonas están asociadas a un sistema de "transporte": una red de guías para mover el módulo colgante de productos de sujeción.

discos fundidos en el portón trasero

Preparación

Antes de dispensar, los discos deben ser reparados. El tratamiento se lleva a cabo con material abrasivo y composiciones desengrasantes. Con este fin, se organiza un puesto de limpieza con chorro de arena, baños de lavado y un poste de secado. A menudo enLa limpieza química está tratando de ahorrar, limitada a la limpieza de solventes. Sin embargo, si se descuida este paso, se anularán todas las acciones posteriores. Una sección perdida de la superficie con una película de aceite puede llevar al desprendimiento de la capa polimérica. El desengrase se debe hacer dos o tres veces en discos de inmersión con una composición desengrasante a base de concentrados profesionales. Las ruedas preparadas adicionalmente pasan por un poste de secado, donde se tratan con aire caliente comprimido.

Aplicación de colorante en polvo

La aplicación de la mezcla de aire y polvo en la superficie se realiza en un soporte de pintura. El stand se completa con un sistema de filtración y recogida de polvo residual, así como un potente sistema de ventilación forzada. No solo sirve para proteger las condiciones de trabajo, sino que también promueve el cambio rápido de los tintes.

disco en el soporte

Un soporte para colorear es una cámara o semicámara de tipo callejón sin salida o tipo cruzado, que limita la zona de dispersión de las partículas de pintura. Los compresores adjuntos suministran aire comprimido a las pistolas. Es muy importante limpiar el aire comprimido de una suspensión y humedad extrañas; cualquier inclusión externa en la composición de las pinturas aplicadas inevitablemente conducirá a la formación de una superficie con defectos pintados.

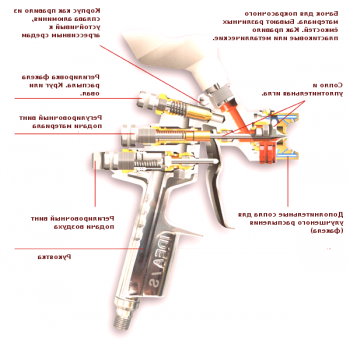

Los sprays se utilizan en dos tipos, electrostáticos y tribostáticos. Las más comunes son las electrostáticas, ya que te permiten pintar más rápidamente. Los tribostáticos "lentos" se utilizan generalmente para trabajar con superficies que tienenConfiguración compleja y elementos de difícil acceso.

Los pulverizadores electrostáticos funcionan según el principio de carga de la mezcla de aire y polvo con descarga de corona forzada.En los aerosoles tribostáticos, se utiliza la carga estática que se produce cuando se usan granos de partículas de pintura.Al usar ambos tipos de instrumentos, todo el equipo del poste debe estar conectado a tierra, ya que el alto voltaje y las cargas estáticas son especialmente peligrosas.

Un elemento importante de la estación de teñido es el sistema de filtración y recolección de polvo residual.Aparte del hecho de que es necesario mantener la pureza y la salud de los trabajadores, su aplicación también da un efecto económico directo.Los residuos recolectados de los tintes en polvo - "secundarios" - un producto completo comprado por las industrias de perfil.

Polimerización

La etapa final de la pintura en polvo es la cocción de la capa aplicada de pintura en polvo.El horno de polimerización es una cámara con paredes huecas de Tena instaladas en su interior.El nivel de calentamiento de la cámara depende del material, el tamaño y la cantidad de productos que se le agreguen.

horno para la polimerización de discos

Las dimensiones del horno se seleccionan en cada caso individualmente, teniendo en cuenta los volúmenes planificados y las características de producción.Como regla general, los hornos de pequeño tamaño se utilizan para pintar en polvo discos, con parámetros dentro de los límites de 2200x1400x1700 mm.Esto permite al menos el tiempo para dispersar la cámara a la temperatura deseada para procesar en un arranque de 4 a 20 discos. Después del final.Los productos terminados para hornear se tratan necesariamente con aire comprimidopara eliminar los residuos de la mezcla de polvo y un enfriamiento uniforme.

A pesar de las grandes inversiones iniciales, la pintura en polvo de los discos se amortiza rápidamente y, en el futuro, ofrece un ingreso alto y estable.